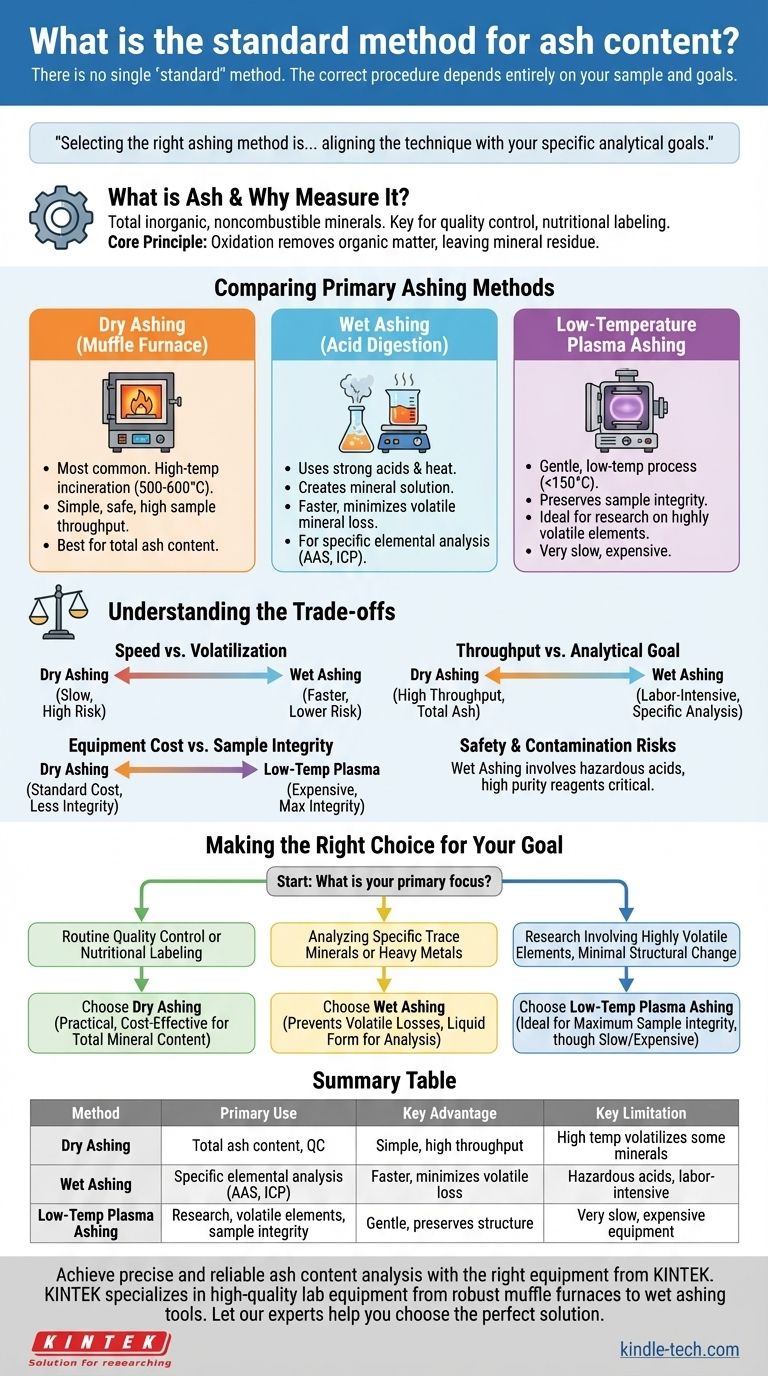

Il n'existe pas de méthode "standard" unique pour déterminer la teneur en cendres, car la procédure correcte dépend entièrement de votre échantillon et de ce que vous avez l'intention de mesurer. L'approche la plus courante et la plus largement acceptée à des fins générales est la calcination à sec, mais elle n'est pas universellement applicable. Les trois méthodes principales — calcination à sec, calcination humide et calcination par plasma à basse température — servent chacune un objectif analytique distinct.

Choisir la bonne méthode de calcination consiste moins à trouver une norme universelle qu'à aligner la technique sur vos objectifs analytiques spécifiques, que vous ayez besoin d'un simple décompte minéral total ou que vous deviez préserver des éléments volatils pour une analyse ultérieure plus détaillée.

Qu'est-ce que les cendres et pourquoi les mesurons-nous ?

La teneur en cendres est une mesure fondamentale de la quantité totale de minéraux inorganiques et incombustibles dans un échantillon. Comprendre cela est essentiel pour choisir la bonne méthode.

Le but de l'analyse des cendres

L'objectif principal de la calcination est d'éliminer toute matière organique — composés basés sur le carbone, l'hydrogène et l'azote — ne laissant derrière que le résidu minéral inorganique. Ce résidu est ce que nous appelons "cendres".

Cette mesure est essentielle dans de nombreux domaines, servant d'indicateur clé pour le contrôle qualité, l'étiquetage nutritionnel (teneur minérale totale) et pour garantir qu'un produit répond à certaines spécifications.

De l'échantillon aux cendres : le principe fondamental

Toutes les méthodes de calcination fonctionnent sur le même principe : l'oxydation. Le processus utilise de l'énergie (chaleur ou chimique) pour décomposer la matrice organique complexe en gaz simples comme le dioxyde de carbone, la vapeur d'eau et les oxydes d'azote, qui quittent ensuite l'échantillon.

Le matériau restant est constitué des oxydes, sulfates, phosphates, chlorures et silicates des éléments inorganiques présents dans l'échantillon original, tels que le calcium, le potassium, le magnésium et le fer.

Comparaison des principales méthodes de calcination

Le choix entre la calcination à sec, humide et à basse température dépend d'un équilibre entre la vitesse, la sécurité, le coût et les éléments spécifiques que vous devez analyser.

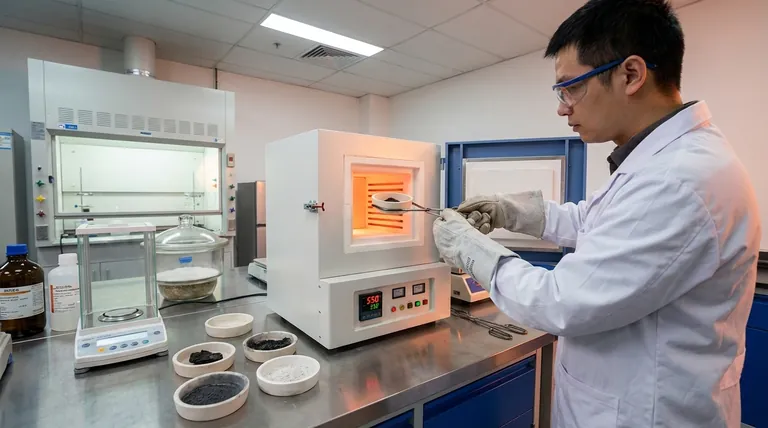

Calcination à sec (méthode au four à moufle)

C'est la méthode la plus courante pour déterminer la teneur totale en cendres. L'échantillon est placé dans un four à moufle à haute température, généralement entre 500°C et 600°C, et incinéré pendant plusieurs heures jusqu'à ce qu'il ne reste qu'une cendre blanche ou grise.

Elle est simple, sûre du point de vue de la manipulation chimique, et permet de traiter de nombreux échantillons simultanément avec une supervision minimale.

Calcination humide (digestion acide)

Cette méthode utilise des acides forts (comme l'acide nitrique et l'acide sulfurique) et de la chaleur pour oxyder chimiquement et dissoudre l'échantillon. Elle ne produit pas de cendres sèches mais plutôt une solution minérale.

La calcination humide est principalement utilisée lorsque vous devez analyser des éléments minéraux spécifiques après digestion à l'aide de techniques comme la spectroscopie d'absorption atomique (SAA) ou l'analyse par plasma à couplage inductif (ICP).

Calcination par plasma à basse température

Il s'agit d'une technique hautement spécialisée et beaucoup plus douce. Elle utilise une chambre à vide où l'oxygène est excité en un état de plasma. Cet oxygène gazeux réactif oxyde l'échantillon à des températures beaucoup plus basses, généralement inférieures à 150°C.

Cette méthode est idéale pour les applications de recherche ou lors de l'analyse de minéraux extrêmement volatils qui seraient perdus même lors de la calcination humide. Cependant, l'équipement est coûteux et le processus est très lent.

Comprendre les compromis

Chaque méthode présente des avantages et des inconvénients significatifs. Les évaluer objectivement est crucial pour obtenir des données précises.

Vitesse vs. Volatilisation

La calcination à sec est très lente, prenant souvent 8 à 12 heures ou plus. La chaleur extrême pose également un risque majeur de volatilisation, où certains minéraux (par exemple, le plomb, le zinc, le mercure, le fer) peuvent être perdus sous forme de vapeur, entraînant une lecture inexacte pour ces éléments spécifiques.

La calcination humide est beaucoup plus rapide, souvent terminée en moins d'une heure. Comme elle fonctionne à des températures plus basses, elle réduit considérablement la perte de minéraux volatils.

Débit d'échantillons vs. Objectif analytique

La simplicité de la calcination à sec la rend parfaite pour les laboratoires de contrôle qualité à haut débit qui ont besoin d'une valeur de cendres totale pour des dizaines d'échantillons.

La calcination humide est plus laborieuse et nécessite une attention constante, ce qui la rend inadaptée à un grand nombre d'échantillons. Son but n'est pas de mesurer la teneur totale en cendres mais de préparer une solution d'échantillon pour une analyse élémentaire précise.

Coût de l'équipement vs. Intégrité de l'échantillon

La calcination à sec ne nécessite qu'un four à moufle standard, qui est un équipement de laboratoire courant. La calcination par plasma à basse température, en revanche, nécessite un équipement spécialisé coûteux.

Le compromis est l'intégrité de l'échantillon. Pour l'analyse médico-légale ou la recherche sur la structure des cendres elles-mêmes, la nature douce de la calcination à basse température préserve l'échantillon d'une manière qu'aucune autre méthode ne peut.

Sécurité et risques de contamination

La calcination humide implique la manipulation d'acides hautement corrosifs et dangereux, nécessitant une hotte de laboratoire et un équipement de protection individuelle étendu. De plus, la pureté des acides utilisés est critique, car tout contaminant minéral dans les réactifs entraînera des résultats faussement élevés.

Faire le bon choix pour votre objectif

Basez votre décision sur votre objectif analytique final.

- Si votre objectif principal est le contrôle qualité de routine ou l'étiquetage nutritionnel : La calcination à sec est la méthode la plus pratique et la plus rentable pour déterminer la teneur minérale totale.

- Si votre objectif principal est l'analyse de minéraux traces spécifiques ou de métaux lourds : La calcination humide est nécessaire pour prévenir les pertes volatiles et préparer l'échantillon sous forme liquide pour l'analyse instrumentale.

- Si votre objectif principal est la recherche impliquant des éléments hautement volatils avec un changement structurel minimal : La calcination par plasma à basse température est la méthode idéale, bien que coûteuse et lente, pour assurer une intégrité maximale de l'échantillon.

En fin de compte, la sélection de la méthode de calcination correcte transforme une simple mesure en un résultat analytique précis et significatif.

Tableau récapitulatif :

| Méthode | Utilisation principale | Avantage clé | Limitation clé |

|---|---|---|---|

| Calcination à sec | Teneur totale en cendres, contrôle qualité | Simple, débit d'échantillons élevé | La haute température peut volatiliser certains minéraux |

| Calcination humide | Analyse élémentaire spécifique (SAA, ICP) | Plus rapide, minimise la perte de minéraux volatils | Nécessite des acides dangereux, exigeante en main-d'œuvre |

| Calcination par plasma à basse température | Recherche sur les éléments volatils, intégrité de l'échantillon | Processus doux, préserve la structure de l'échantillon | Très lente, équipement coûteux |

Obtenez une analyse précise et fiable de la teneur en cendres avec le bon équipement de KINTEK.

Le choix de la méthode de calcination correcte est essentiel pour des résultats précis en contrôle qualité, en étiquetage nutritionnel ou en recherche avancée. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire de haute qualité dont vous avez besoin — des fours à moufle robustes pour la calcination à sec aux outils nécessaires pour des procédures de calcination humide sûres.

Laissez nos experts vous aider à choisir la solution parfaite pour les besoins spécifiques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de votre application et améliorer vos capacités analytiques !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le but d'un four à moufle ? Obtenez un chauffage de haute pureté pour votre laboratoire

- Qu'est-ce que la théorie de la calcination ? Maîtrisez la décomposition thermique précise pour vos matériaux

- Quel est le rôle d'un four à moufle dans le traitement des précipités d'oxalate pour l'analyse ICP-AES ? Optimiser la solubilité de l'échantillon

- Comment un four à moufle est-il utilisé pour évaluer les matériaux composites à base de titane ? Maîtriser les tests de résistance à l'oxydation

- Comment entretenir un four à moufle ? Assurer une fiabilité et une sécurité à long terme