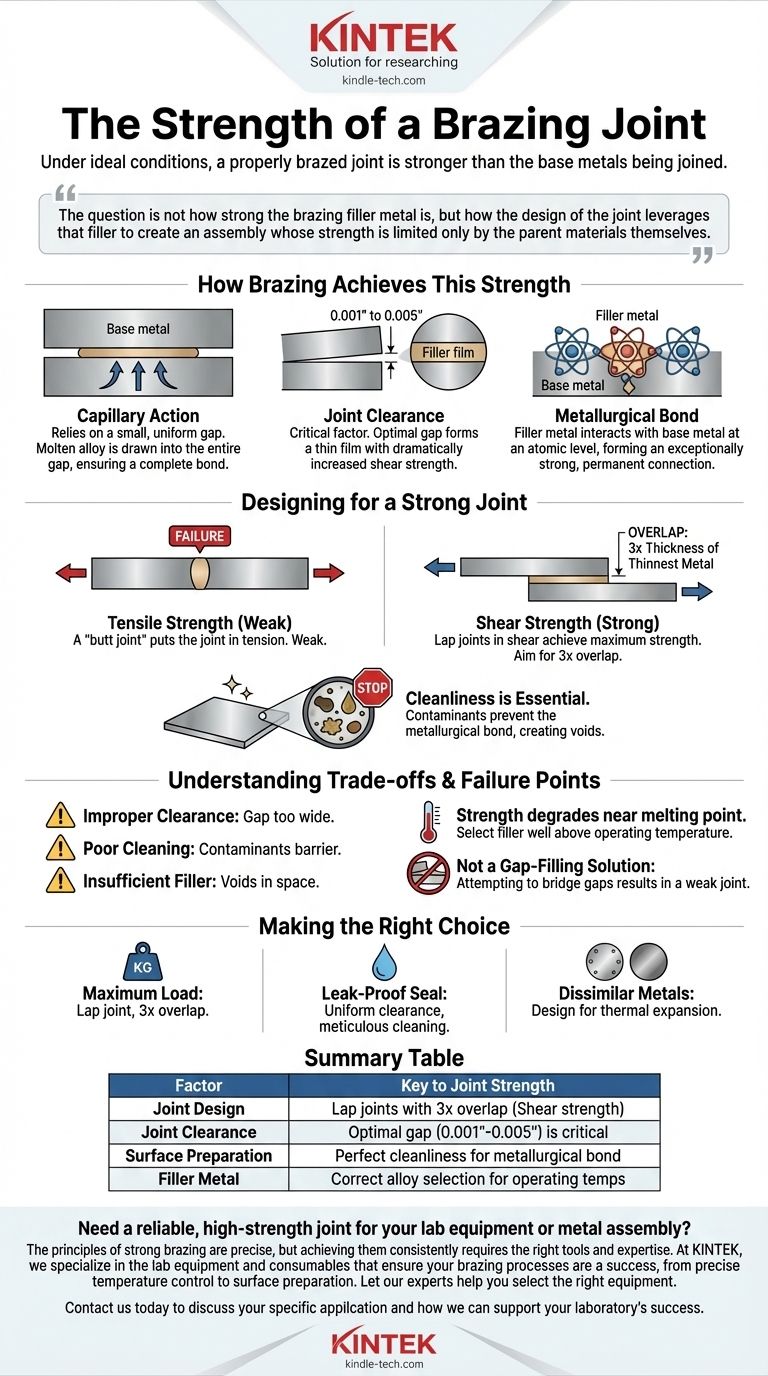

Dans des conditions idéales, un joint correctement brasé est plus solide que les métaux de base assemblés. Cela signifie que si l'assemblage est soumis à une contrainte suffisante pour provoquer une défaillance, le métal de base lui-même se brisera avant le joint. La résistance n'est pas inhérente au métal d'apport seul, mais résulte d'une conception et d'une procédure correctes.

La question n'est pas de savoir quelle est la résistance du métal d'apport de brasage, mais comment la conception du joint utilise ce métal d'apport pour créer un assemblage dont la résistance n'est limitée que par les matériaux de base eux-mêmes.

Comment le brasage atteint cette résistance

La remarquable résistance d'un joint brasé provient d'une combinaison de principes métallurgiques et de conception mécanique. Il ne s'agit pas simplement de coller deux pièces de métal ensemble.

Le rôle de l'action capillaire

Un joint brasé repose sur un espace très petit et uniforme entre les deux pièces de métal de base. Lorsque le métal d'apport est introduit, l'action capillaire attire l'alliage fondu dans tout cet espace, assurant une liaison complète et cohérente sur les surfaces de contact.

Le principe du jeu de joint

La distance entre les pièces à assembler, appelée jeu de joint, est le facteur le plus critique pour déterminer la résistance. Si l'espace est trop large, la résistance du joint sera limitée à la résistance intrinsèque du métal d'apport, qui est significativement plus faible que le métal de base.

Si l'espace se situe dans la plage optimale (généralement de 0,001" à 0,005"), le métal d'apport forme un film mince qui est lié métallurgiquement aux deux surfaces. Cette configuration contraint le métal d'apport, augmentant considérablement sa résistance au cisaillement.

Création d'une liaison métallurgique

Le brasage crée une véritable liaison métallurgique. Le métal d'apport ne se contente pas de coller au métal de base ; il interagit avec lui au niveau atomique. Il dissout une quantité microscopique du métal de base, formant une connexion exceptionnellement solide et permanente à mesure qu'il refroidit et se solidifie.

Concevoir un joint solide

L'affirmation qu'un joint brasé est plus solide que le métal de base est entièrement conditionnelle à une conception appropriée. Un joint mal conçu sera toujours un point de défaillance.

Résistance au cisaillement plutôt qu'à la traction

Les joints brasés sont exceptionnellement solides en cisaillement et relativement faibles en traction. Un "joint bout à bout" (tirant directement l'un de l'autre) met le joint en traction. Un "joint à recouvrement" (où les surfaces se chevauchent) met le joint en cisaillement.

Pour atteindre une résistance maximale, les joints doivent toujours être conçus comme des joints à recouvrement. Une bonne règle de base est de créer un chevauchement d'au moins trois fois l'épaisseur du métal le plus mince à assembler. Cela garantit que la résistance totale de la zone brasée dépasse la résistance du métal de base.

L'importance de la propreté

La liaison métallurgique ne peut se former que sur une surface parfaitement propre. Tout contaminant – tel que des huiles, de la graisse ou des oxydes – agira comme une barrière, empêchant le métal d'apport de se lier au métal de base. Cela créera des vides et réduira considérablement la résistance et l'intégrité du joint.

Comprendre les compromis et les points de défaillance

Bien qu'incroyablement efficace, le brasage a des conditions spécifiques qui doivent être respectées pour un résultat réussi. Comprendre pourquoi un joint pourrait échouer est essentiel pour l'éviter.

Causes courantes de défaillance des joints

Lorsqu'un joint brasé échoue au niveau du joint, c'est presque toujours dû à une violation de la procédure appropriée. Les principaux coupables sont :

- Jeu de joint incorrect : Un espace trop large empêche le métal d'apport d'atteindre sa résistance maximale.

- Mauvais nettoyage : Les contaminants empêchent la formation d'une liaison métallurgique.

- Métal d'apport insuffisant : Pas assez de métal d'apport a été utilisé pour remplir complètement l'espace capillaire.

Limitations de température

La résistance d'un joint brasé diminue à mesure que la température de service approche le point de fusion de l'alliage d'apport. Vous devez sélectionner un métal d'apport avec une température de fusion bien supérieure à la température de fonctionnement prévue de l'assemblage.

Pas une solution de remplissage d'espace

Contrairement au soudage, le brasage ne peut pas être utilisé pour remplir des espaces larges ou irréguliers. Le processus dépend entièrement du principe de l'action capillaire dans un espace étroit et uniforme. Tenter de combler des espaces entraînera un joint faible avec la résistance du seul alliage d'apport coulé.

Faire le bon choix pour votre objectif

Obtenir un joint plus solide que le métal de base nécessite de concevoir le joint spécifiquement pour le processus de brasage.

- Si votre objectif principal est une capacité de charge maximale : Concevez un joint à recouvrement avec un chevauchement d'au moins 3 fois l'épaisseur du membre le plus mince pour garantir que la rupture se produise dans le métal de base, et non dans le joint.

- Si votre objectif principal est de créer un joint étanche : Priorisez un jeu de joint uniforme et un nettoyage méticuleux pour garantir un remplissage capillaire complet sans vides.

- Si votre objectif principal est d'assembler des métaux différents : Le brasage est un choix idéal, mais vous devez concevoir le joint pour tenir compte des différents taux de dilatation thermique afin d'éviter les contraintes pendant le cycle de chauffage et de refroidissement.

En vous concentrant sur une conception de joint méticuleuse, vous pouvez créer de manière fiable un assemblage brasé où le joint est la partie la plus solide de la structure.

Tableau récapitulatif :

| Facteur | Clé de la résistance du joint |

|---|---|

| Conception du joint | Les joints à recouvrement avec un chevauchement de 3x sont les plus solides (résistance au cisaillement). |

| Jeu de joint | Un espace optimal (0,001"-0,005") est essentiel pour l'action capillaire. |

| Préparation de surface | Une propreté parfaite est essentielle pour une liaison métallurgique. |

| Métal d'apport | La sélection correcte de l'alliage assure la résistance aux températures de fonctionnement. |

Besoin d'un joint fiable et très résistant pour votre équipement de laboratoire ou votre assemblage métallique ?

Les principes du brasage solide sont précis, mais les atteindre de manière cohérente nécessite les bons outils et l'expertise. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables qui garantissent le succès de vos processus de brasage, du contrôle précis de la température à la préparation de surface.

Laissez nos experts vous aider à sélectionner l'équipement approprié pour obtenir des joints plus solides que le métal de base. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Qu'est-ce que la méthode de frittage par pressage à chaud ? Un guide pour la fabrication de matériaux à haute densité

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Qu'est-ce que le pressage à chaud sous vide ? Atteindre la densité et la pureté maximales dans les matériaux avancés

- Qu'est-ce que le frittage par pressage à chaud ? Atteignez une densité supérieure pour les matériaux haute performance

- Quel est le processus de frittage du pressage à chaud ? Atteindre une densité maximale et des formes complexes