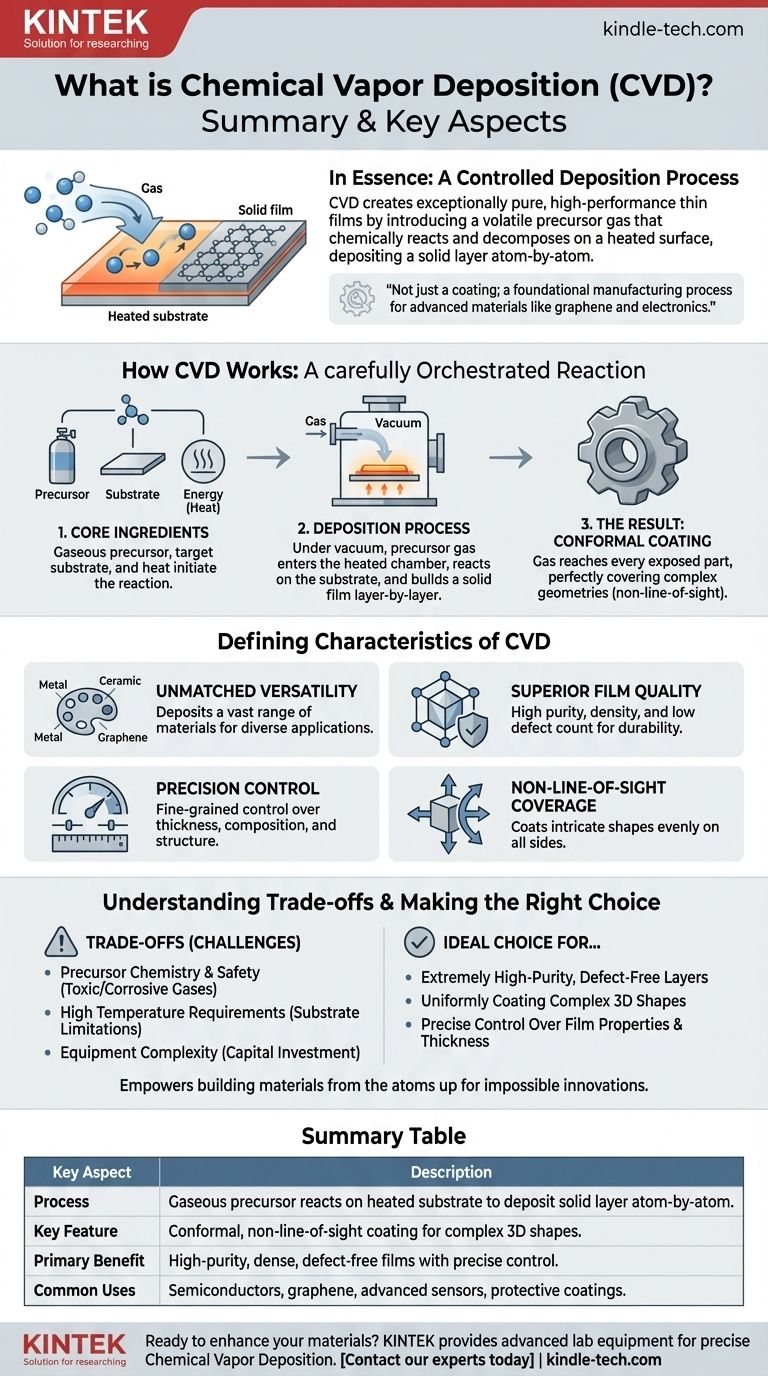

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus hautement contrôlé pour la création de films minces et de revêtements exceptionnellement purs et performants. Il fonctionne en introduisant un gaz précurseur volatil dans une chambre, qui réagit chimiquement et se décompose lors du chauffage, déposant une couche solide atome par atome sur une surface cible ou un substrat. Cette méthode permet la création de revêtements uniformes et denses, même sur les formes les plus complexes.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; c'est un processus de fabrication fondamental apprécié pour sa précision et sa polyvalence, permettant la création de matériaux avancés comme le graphène et les couches ultra-minces essentielles à l'électronique moderne.

Fonctionnement du dépôt chimique en phase vapeur

Pour comprendre la valeur du CVD, il est essentiel d'en saisir le mécanisme fondamental. Le processus est une réaction chimique soigneusement orchestrée sur une surface, et non une simple application par pulvérisation.

Les ingrédients clés

Le processus commence par trois éléments clés : un précurseur, un substrat et de l'énergie. Le précurseur est un composé chimique à l'état gazeux qui contient les éléments que vous souhaitez déposer. Le substrat est le matériau ou le composant que vous souhaitez revêtir. L'énergie, généralement sous forme de chaleur, est utilisée pour initier la réaction chimique.

Le processus de dépôt

Le substrat est placé à l'intérieur d'une chambre de réaction, généralement sous vide. Le gaz précurseur est ensuite injecté dans la chambre. Lorsque la chambre est chauffée à une température de réaction spécifique, le gaz précurseur se décompose ou réagit sur la surface chaude du substrat.

Cette réaction chimique laisse derrière elle un matériau solide, qui se lie directement au substrat. Au fil du temps, ce processus construit un film mince et solide, couche d'atomes par couche d'atomes.

Le résultat : un revêtement conforme

Parce que le précurseur est un gaz, il peut atteindre toutes les parties exposées du substrat. Cela se traduit par un revêtement conforme, ce qui signifie qu'il couvre parfaitement et uniformément toutes les surfaces, y compris les géométries complexes, les crevasses et les alésages internes. Cette capacité "enveloppante" est une caractéristique distinctive du CVD.

Les caractéristiques distinctives du CVD

La nature unique du processus CVD lui confère plusieurs avantages puissants qui le rendent indispensable dans la fabrication de haute technologie.

Polyvalence inégalée des matériaux

Le CVD n'est pas limité à un seul type de matériau. Le processus peut être utilisé pour déposer une vaste gamme de matériaux, y compris des films métalliques, des films non métalliques, des alliages multicomposants et des composés céramiques complexes. C'est une méthode de pointe pour la production de graphène de haute qualité pour les capteurs et l'électronique avancés.

Qualité supérieure du film

Le dépôt couche par couche donne des films d'une pureté et d'une densité exceptionnellement élevées. Parce que le processus est si contrôlé, les revêtements résultants ont un très faible nombre de défauts, une bonne cristallisation et de faibles contraintes internes, ce qui les rend très durables et fiables.

Contrôle précis des propriétés

En ajustant soigneusement les paramètres du processus tels que la température, la pression et la composition du gaz, les opérateurs ont un contrôle précis sur le produit final. Cela permet un réglage précis de l'épaisseur du film (jusqu'à des couches ultra-minces), de la composition chimique, de la structure cristalline et de la taille des grains.

Couverture sans ligne de vue

Contrairement aux processus qui pulvérisent un matériau en ligne droite, le CVD est une technique sans ligne de vue. Le précurseur gazeux remplit naturellement toute la chambre, garantissant que même les composants aux formes complexes et complexes sont revêtus uniformément de tous les côtés.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses exigences et ses limites opérationnelles.

Chimie des précurseurs et sécurité

Le processus repose sur des produits chimiques précurseurs volatils, qui peuvent être coûteux, toxiques ou corrosifs. La manipulation et la gestion de ces gaz nécessitent un équipement spécialisé et des protocoles de sécurité stricts.

Exigences de haute température

Le CVD traditionnel nécessite souvent des températures très élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de substrats pouvant être revêtus, car le matériau doit être capable de résister à la chaleur sans fondre, se déformer ou se dégrader.

Complexité de l'équipement

Bien que le concept soit simple, l'équipement requis – y compris les chambres à vide, les fours à haute température et les systèmes de distribution de gaz précis – peut être complexe et représenter un investissement en capital important.

Faire le bon choix pour votre objectif

Le choix du CVD dépend entièrement de vos exigences spécifiques en matière de matériaux et de performances.

- Si votre objectif principal est de créer des couches extrêmement pures et sans défaut : Le CVD est un choix idéal pour des applications comme les semi-conducteurs et les capteurs avancés où la qualité des matériaux est non négociable.

- Si votre objectif principal est de revêtir uniformément des formes complexes et tridimensionnelles : La nature conforme et sans ligne de vue du CVD le rend supérieur à de nombreuses autres méthodes de revêtement pour les composants complexes.

- Si votre objectif principal est un contrôle précis de l'épaisseur et de la composition du film : Le CVD offre un contrôle inégalé, ce qui le rend parfait pour le développement de matériaux avancés ou les couches ultra-minces requises dans les circuits électriques.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs et aux scientifiques de construire des matériaux à partir des atomes, rendant possibles des innovations qui seraient autrement impossibles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Le précurseur gazeux réagit sur un substrat chauffé pour déposer une couche solide atome par atome. |

| Caractéristique clé | Revêtement conforme, sans ligne de vue pour les formes 3D complexes. |

| Avantage principal | Films de haute pureté, denses et sans défaut avec un contrôle précis. |

| Utilisations courantes | Semi-conducteurs, production de graphène, capteurs avancés, revêtements protecteurs. |

Prêt à améliorer vos matériaux avec des revêtements de haute pureté ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus précis de dépôt chimique en phase vapeur. Que vous développiez des composants électroniques de nouvelle génération ou que vous ayez besoin de revêtements durables et uniformes pour des composants complexes, nos solutions sont conçues pour répondre aux exigences rigoureuses des laboratoires modernes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application CVD spécifique et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt