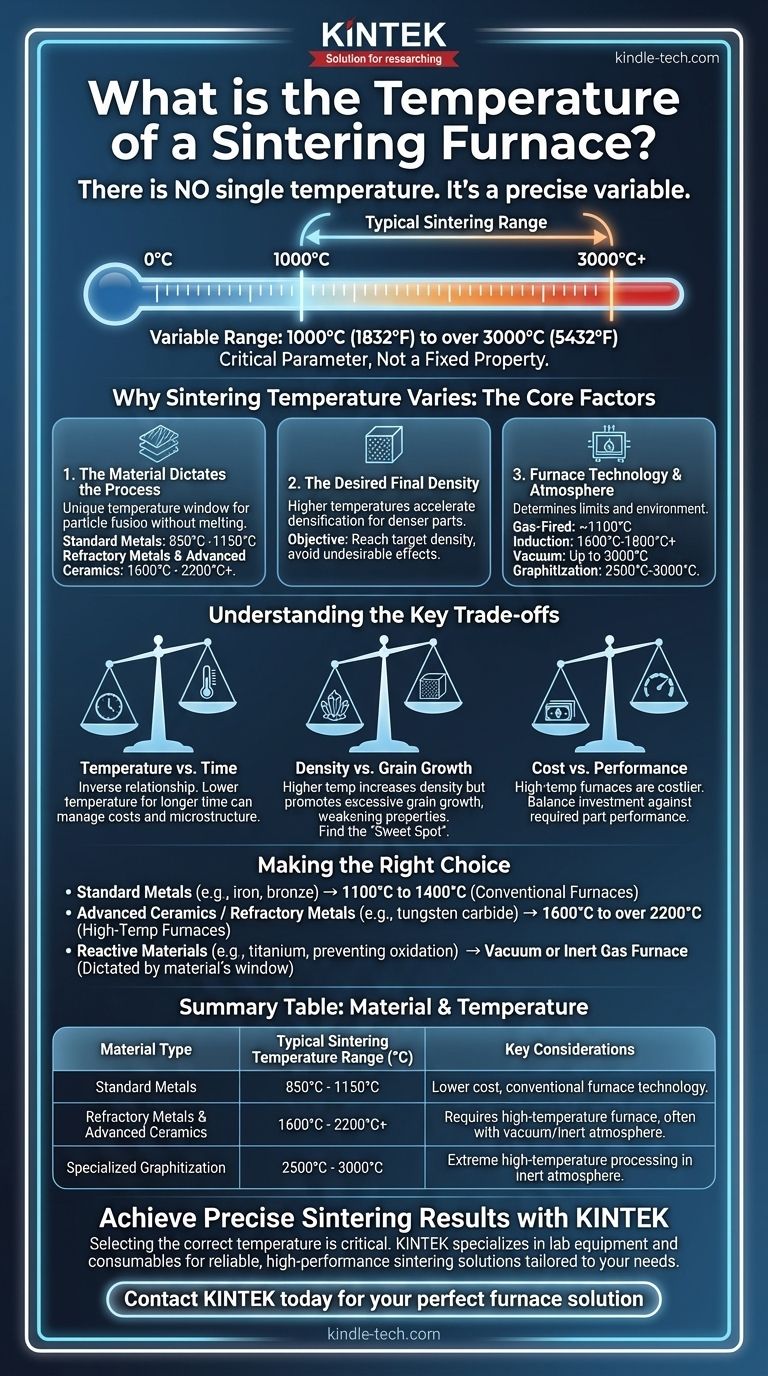

Il n'existe pas de température unique pour un four de frittage. La température requise est une variable de processus précise qui dépend entièrement du matériau traité et du résultat souhaité, avec une plage typique allant de 1000°C (1832°F) pour certains métaux à plus de 3000°C (5432°F) pour les céramiques spécialisées et la graphitisation. Le type de technologie de four utilisé dicte également le plafond de température réalisable.

La température d'un four de frittage n'est pas une propriété fixe de l'équipement lui-même, mais plutôt un paramètre critique adapté aux propriétés spécifiques du matériau et à la densité cible du composant final. Penser à cela comme une variable à contrôler, et non comme un nombre statique, est essentiel pour comprendre le processus.

Pourquoi la température de frittage varie : les facteurs clés

La température correcte est fonction d'un équilibre délicat entre la science des matériaux, l'ingénierie des procédés et les propriétés finales souhaitées. Plusieurs facteurs doivent être pris en compte pour déterminer le profil thermique idéal.

Le matériau dicte le processus

Le facteur principal est la composition de la poudre en cours de frittage. Chaque matériau possède une fenêtre de température unique où ses particules fusionneront sans fondre.

Les matériaux tels que les poudres de bronze ou de fer peuvent être frittés à des températures relativement plus basses, souvent dans la plage de 850°C à 1150°C.

En revanche, les métaux réfractaires comme le tungstène ou les céramiques avancées comme le carbure de silicium nécessitent des températures beaucoup plus élevées, dépassant souvent 1600°C et atteignant parfois bien plus de 2000°C pour obtenir une densification adéquate.

La densité finale souhaitée

Le frittage est le processus de réduction de la porosité d'un compact de poudre. Des températures plus élevées accélèrent généralement ce processus, conduisant à une pièce finale plus dense.

Cependant, maximiser simplement la température n'est pas toujours l'objectif. L'objectif est d'atteindre la densité cible sans provoquer d'autres effets indésirables.

La technologie du four et l'atmosphère

Le type de four détermine les limites de température pratiques et l'environnement dans lequel le frittage se produit.

- Fours à gaz : Souvent utilisés pour les applications à basse température, atteignant jusqu'à environ 1100°C (2000°F).

- Fours à induction : Peuvent atteindre des températures beaucoup plus élevées, atteignant couramment 1600°C à 1800°C (2900°F à 3272°F) ou plus, en utilisant l'induction électromagnétique pour chauffer directement le matériau.

- Fours sous vide : Ces systèmes sont essentiels pour traiter les matériaux réactifs qui s'oxyderaient autrement. Ils offrent une large plage de fonctionnement, certaines unités spécialisées étant capables d'atteindre près de 3000°C (5400°F).

- Fours de graphitisation : Bien qu'il s'agisse d'un processus spécialisé, ceux-ci fonctionnent à l'extrémité supérieure, entre 2500°C et 3000°C, pour convertir les matériaux carbonés en graphite dans une atmosphère inerte.

Comprendre les compromis clés

Choisir une température de frittage ne consiste pas seulement à atteindre un chiffre ; cela implique d'équilibrer des facteurs concurrents pour optimiser la qualité et le coût du produit final.

Température contre Temps

Il existe souvent une relation inverse entre la température de frittage et le temps. Un niveau de densification similaire peut parfois être obtenu en maintenant une pièce à une température plus basse pendant une durée plus longue.

Ce compromis peut être utilisé pour gérer les coûts énergétiques, réduire les contraintes thermiques sur les composants et contrôler la microstructure du matériau.

Densité contre Croissance du grain

Bien que des températures plus élevées augmentent la densité, elles peuvent également favoriser la croissance du grain. Lorsque les cristaux individuels au sein du matériau deviennent trop gros, cela peut avoir un impact négatif sur les propriétés mécaniques telles que la résistance, la dureté et la ténacité à la rupture.

Le processus idéal trouve le « juste milieu » qui maximise la densité tout en minimisant la croissance excessive du grain.

Coût contre Performance

Les fours à haute température (en particulier les systèmes sous vide et à atmosphère contrôlée) sont plus coûteux à acheter, à faire fonctionner et à entretenir. Le choix d'un four et de sa température de fonctionnement est une décision économique critique mise en balance avec les exigences de performance de la pièce finale.

Faire le bon choix pour votre objectif

Pour sélectionner la plage de température appropriée, vous devez d'abord définir votre matériau et vos objectifs de performance.

- Si votre objectif principal concerne des pièces de métallurgie des poudres standard (par exemple, fer, acier, bronze) : Vous fonctionnerez probablement dans la plage de 1100°C à 1400°C, où les fours conventionnels sont efficaces.

- Si votre objectif principal concerne les céramiques avancées ou les métaux réfractaires (par exemple, alumine, carbure de tungstène) : Vous avez besoin d'un four à haute température capable de fonctionner de 1600°C à plus de 2200°C.

- Si votre objectif principal est d'éviter toute oxydation des matériaux réactifs (par exemple, le titane) : Votre choix doit être un four sous vide ou à gaz inerte, la température spécifique étant dictée par la fenêtre de frittage du matériau.

En fin de compte, la température de frittage est un outil puissant que vous devez contrôler avec précision pour obtenir les propriétés matérielles souhaitées.

Tableau récapitulatif :

| Type de matériau | Plage de température de frittage typique (°C) | Considérations clés |

|---|---|---|

| Métaux standards (ex. Bronze, Fer) | 850°C - 1150°C | Coût inférieur, technologie de four conventionnelle. |

| Métaux réfractaires et céramiques avancées | 1600°C - 2200°C+ | Nécessite un four à haute température, souvent avec vide/atmosphère inerte. |

| Graphitisation spécialisée | 2500°C - 3000°C | Traitement à très haute température en atmosphère inerte. |

Obtenez des résultats de frittage précis avec KINTEK

Sélectionner et contrôler la bonne température de frittage est essentiel pour obtenir la densité, la résistance et la microstructure souhaitées dans vos composants. Une température incorrecte peut entraîner des pièces fragiles, une croissance excessive du grain ou des lots de production ratés.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant aux besoins précis des laboratoires et des installations de R&D. Nous comprenons que votre succès dépend de solutions de frittage fiables et performantes, adaptées à vos matériaux spécifiques, des métaux standards aux céramiques avancées.

Laissez nos experts vous aider à optimiser votre processus. Nous fournissons l'équipement et le soutien dont vous avez besoin pour contrôler précisément cette variable critique et garantir des résultats cohérents et de haute qualité.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de frittage et trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise