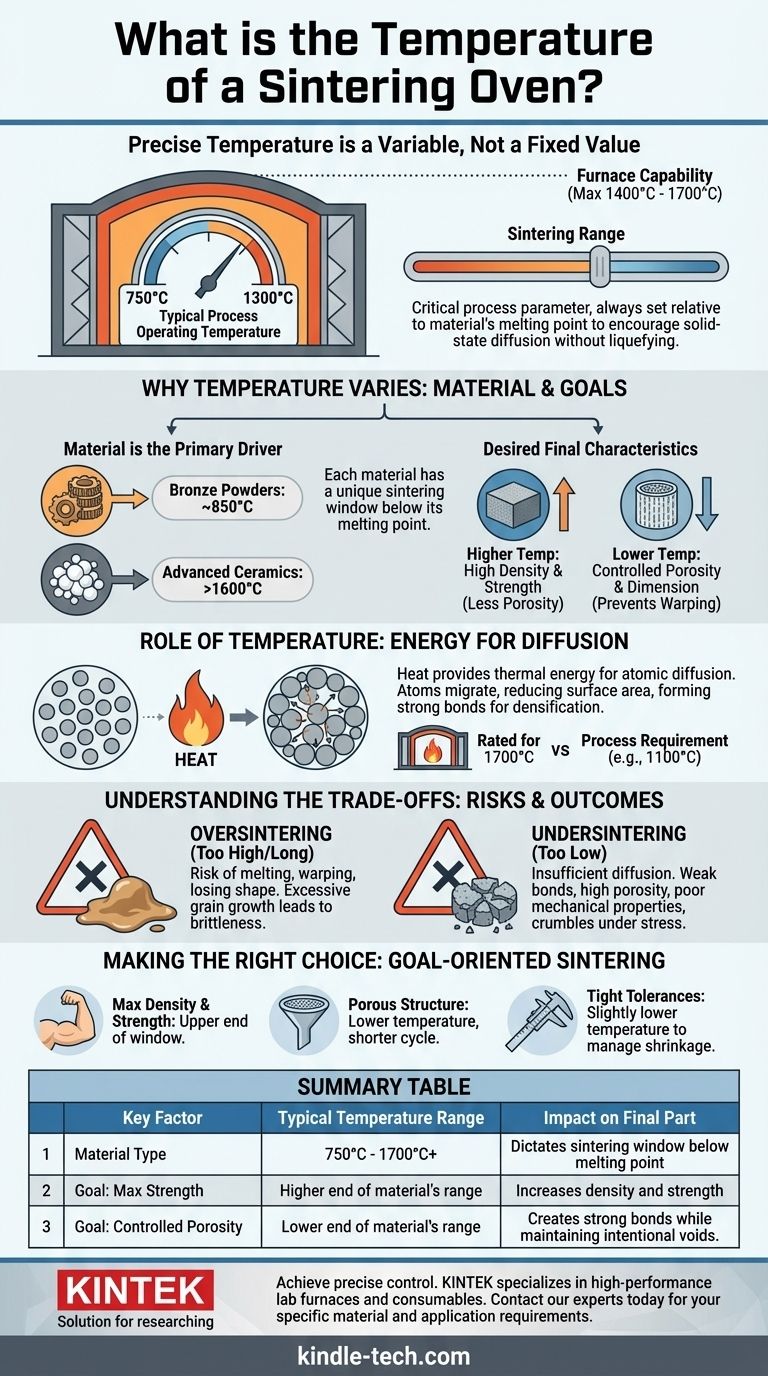

La température précise d'un four de frittage n'est pas une valeur unique, mais une variable soigneusement contrôlée. Bien qu'un four de frittage standard puisse atteindre des températures maximales comprises entre 1400°C et 1700°C, la température de fonctionnement réelle pour un processus spécifique se situe généralement dans une plage beaucoup plus large de 750°C à 1300°C. Cette température est entièrement dictée par le matériau traité et les propriétés finales que vous devez obtenir.

Le principe fondamental à comprendre est que la température de frittage est un paramètre de processus critique, et non un réglage fixe du four. Elle est toujours définie par rapport au point de fusion du matériau pour favoriser la diffusion à l'état solide, qui fusionne les particules sans les liquéfier.

Pourquoi la température varie-t-elle si drastiquement ?

La vaste plage de températures observée en frittage reflète la diversité des matériaux utilisés dans le processus. La température idéale est un équilibre délicat entre fournir suffisamment d'énergie pour que les particules se lient et éviter suffisamment d'énergie pour qu'elles fondent.

Le matériau est le moteur principal

Chaque matériau possède une fenêtre de frittage unique. Il s'agit de la plage de températures où les atomes ont suffisamment d'énergie pour diffuser à travers les limites des particules, les soudant efficacement ensemble.

Le frittage se produit fondamentalement en dessous du point de fusion du matériau. Par exemple, certaines poudres de bronze peuvent fritter autour de 850°C, tandis que les céramiques avancées comme l'alumine nécessitent des températures bien supérieures à 1600°C.

Caractéristiques finales souhaitées

La température spécifique choisie dans la fenêtre de frittage d'un matériau a un impact direct sur le composant final. Des températures plus élevées conduisent généralement à une densité et une résistance plus grandes, car davantage de limites de particules sont éliminées.

Inversement, des températures plus basses peuvent être utilisées intentionnellement pour créer des pièces avec un niveau de porosité spécifique ou pour éviter le gauchissement et le retrait dans des géométries délicates.

Le rôle de la température dans le processus de frittage

Comprendre ce qui se passe au niveau microscopique clarifie pourquoi le contrôle de la température est si essentiel. La chaleur est le catalyseur qui transforme une poudre lâche en une masse solide et cohérente.

Fournir de l'énergie pour la diffusion

L'objectif principal du chauffage est de fournir l'énergie thermique nécessaire à la diffusion atomique. À la bonne température de frittage, les atomes des particules adjacentes migrent et remplissent les vides entre elles.

Ce processus réduit la surface des particules individuelles et forme des liaisons métallurgiques ou céramiques solides, ce qui entraîne la densification et le renforcement de la pièce.

Capacité du four vs. Température de fonctionnement

Il est crucial de distinguer la température maximale qu'un four peut atteindre et la température requise pour un travail spécifique. Un four conçu pour 1700°C offre la flexibilité de traiter des céramiques à haute température.

Cependant, ce même four pourrait fonctionner à seulement 1100°C pour fritter un lot de composants en acier inoxydable. La capacité du four doit simplement dépasser l'exigence du processus.

Comprendre les compromis

Choisir la mauvaise température est l'un des points de défaillance les plus courants dans le processus de frittage. Le surchauffage et le sous-chauffage conduisent à des pièces inutilisables.

Le risque de surfrittage

Si la température est trop élevée ou maintenue trop longtemps, vous risquez de franchir la ligne entre le frittage et la fusion. Cela peut entraîner l'affaissement, le gauchissement ou la perte de la forme prévue de la pièce.

Même en dessous du point de fusion, une chaleur excessive peut provoquer une "croissance des grains", où des cristaux plus petits à l'intérieur du matériau fusionnent. Cela peut paradoxalement rendre la pièce finale plus fragile et sujette à la rupture.

Le problème du sous-frittage

Si la température est trop basse, la diffusion sera insuffisante. Les liaisons entre les particules seront faibles, ce qui donnera une pièce fragile avec une porosité élevée et de mauvaises propriétés mécaniques.

Le composant manquera de la densité, de la résistance et de l'intégrité requises pour son application prévue et pourrait s'effriter sous contrainte.

Faire le bon choix pour votre objectif

La bonne température de frittage est toujours fonction de votre matériau et du résultat souhaité. Les principes suivants peuvent guider votre décision.

- Si votre objectif principal est une densité et une résistance maximales : Vous devrez opérer près de l'extrémité supérieure de la fenêtre de frittage spécifiée du matériau pour maximiser la diffusion atomique et minimiser la porosité.

- Si votre objectif principal est de créer une structure poreuse (par exemple, pour les filtres) : Vous utiliserez une température plus basse et un temps de cycle plus court pour créer des liaisons solides sans densifier complètement la pièce.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles strictes : Vous devrez peut-être utiliser une température légèrement plus basse pour gérer soigneusement le retrait inévitable qui se produit pendant la densification.

En fin de compte, maîtriser la température de frittage est la clé pour contrôler les performances et les propriétés finales de votre composant.

Tableau récapitulatif :

| Facteur clé | Plage de température typique | Impact sur la pièce finale |

|---|---|---|

| Type de matériau | 750°C - 1700°C+ | Dicte la fenêtre de frittage en dessous du point de fusion. |

| Objectif : Résistance maximale | Extrémité supérieure de la plage du matériau | Augmente la densité et la résistance en maximisant la diffusion. |

| Objectif : Porosité contrôlée | Extrémité inférieure de la plage du matériau | Crée des liaisons solides tout en maintenant des vides intentionnels. |

Obtenez un contrôle précis sur vos résultats de frittage. La bonne température est essentielle pour la densité, la résistance et les performances des pièces. KINTEK est spécialisé dans les fours de laboratoire et les consommables haute performance, fournissant l'équipement fiable et le support expert dont votre laboratoire a besoin pour maîtriser les processus de frittage. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de matériaux et d'applications.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce que le frittage en four ? Un guide sur la liaison des poudres à haute température pour des pièces plus solides

- Quel est le but du recuit à 400 °C pour les corps verts en céramique ? Assurer l'intégrité structurelle et prévenir les fissures

- Quelles précautions prendre lors de l'utilisation d'un four de laboratoire ? Assurez la sécurité et l'efficacité de votre laboratoire

- Quels sont les facteurs critiques du traitement thermique ? Maîtrisez la température, le temps et le refroidissement pour des résultats supérieurs

- Que fait un four à moufle ? Atteindre un traitement à haute température pur et sans contamination

- Comment un four à moufle influence-t-il le Na2Ni2TeO6 & Na2Zn2TeO6 ? Optimiser le frittage d'électrolytes solides

- Comment les fours de synthèse influencent-ils la durabilité chimique ? Contrôler l'intégrité structurelle et la stabilité des céramiques d'oxyde

- Pourquoi la calcination dans un four à moufle est-elle nécessaire pour les MOx/CNTf ? Assurer des nanostructures d'électrodes stables et robustes