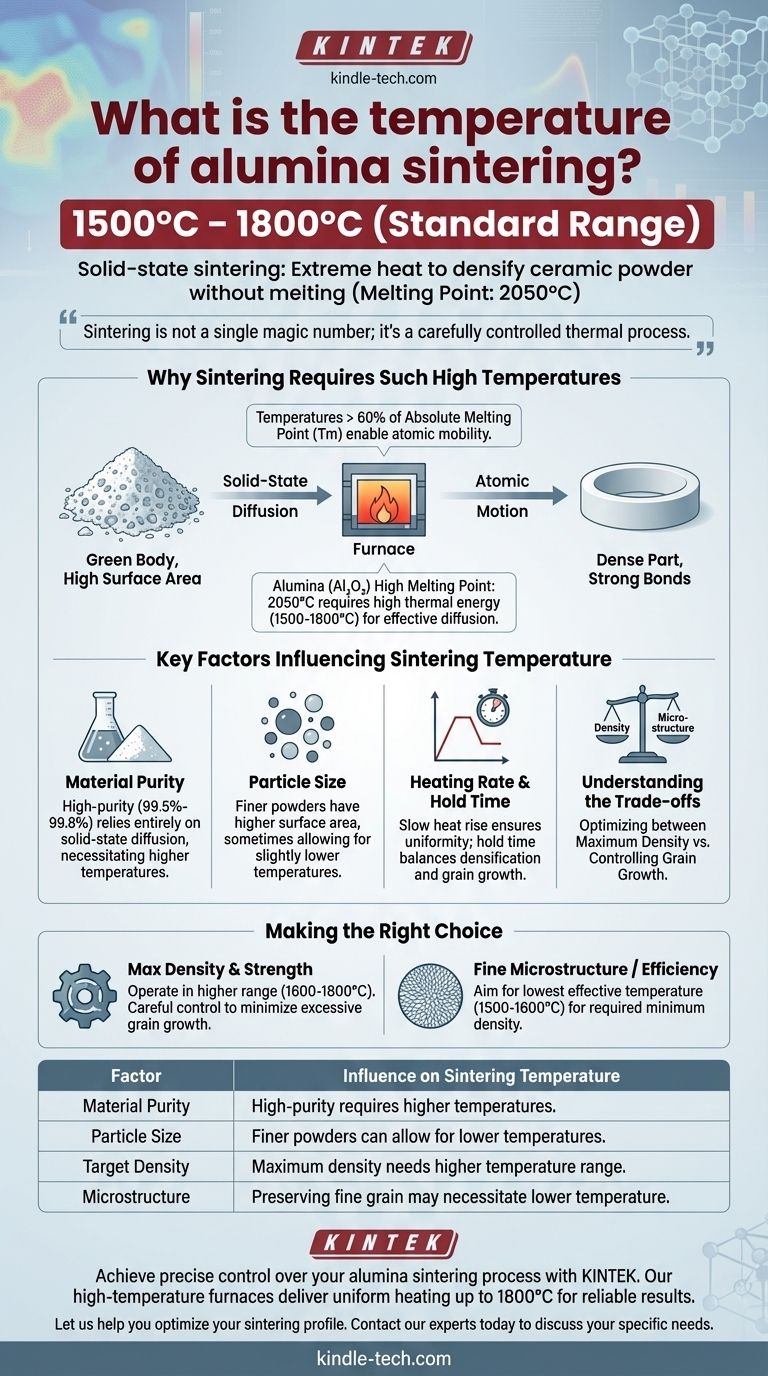

La température de frittage standard pour l'alumine de haute pureté se situe entre 1500 °C et 1800 °C. Ce processus, connu sous le nom de frittage en phase solide, utilise une chaleur extrême pour densifier la poudre céramique en un objet solide sans atteindre son point de fusion de 2050 °C. La température précise dépend fortement de facteurs tels que la taille des particules, la pureté et la densité finale souhaitée de la pièce céramique.

Le frittage n'est pas une question de chiffre magique unique ; c'est un processus thermique soigneusement contrôlé. L'objectif est d'appliquer suffisamment de chaleur pour permettre aux atomes de diffuser et de se lier, densifiant le matériau, tout en gérant simultanément les compromis entre la densité finale et la structure des grains.

Pourquoi le frittage nécessite-t-il des températures aussi élevées ?

Le frittage est fondamentalement un processus de mouvement atomique. Pour transformer une poudre lâche en une pièce dense et solide, les atomes individuels doivent avoir suffisamment d'énergie pour se déplacer, éliminer les pores entre les particules et former des liaisons chimiques solides. Cela nécessite une énergie thermique significative.

Le principe de la diffusion en phase solide

Le mécanisme principal à l'œuvre est la diffusion en phase solide. À des températures supérieures à environ 60 % du point de fusion absolu (Tm) d'un matériau, les atomes deviennent suffisamment mobiles pour se déplacer à travers les surfaces des particules et à travers le réseau cristallin.

Ce mouvement est entraîné par une réduction de l'énergie de surface. Les fines particules du "corps vert" initial ont une très grande surface, ce qui est énergétiquement défavorable. La chaleur fournit l'énergie nécessaire aux atomes pour se réorganiser en un état plus dense et à énergie plus faible, fusionnant efficacement les particules.

Exigence thermique élevée de l'alumine

L'alumine (Al₂O₃) possède des liaisons ioniques et covalentes exceptionnellement fortes, ce qui en fait un matériau très stable avec un point de fusion élevé de 2050 °C.

En raison de ce point de fusion élevé, une température correspondante élevée est nécessaire pour initier une diffusion efficace. Bien que la règle générale suggère une température supérieure à ~1230 °C (0,6 * 2050 °C), la densification pratique de l'alumine nécessite la plage beaucoup plus élevée de 1500-1800 °C pour atteindre les propriétés souhaitées dans un délai raisonnable.

Facteurs clés influençant la température de frittage

La température de frittage idéale n'est pas une valeur fixe. Elle est ajustée en fonction de la matière première et des spécifications cibles pour le composant final.

Pureté du matériau

La pureté de la poudre d'alumine est critique. Les additifs ou les impuretés peuvent agir comme des agents de frittage, formant souvent une phase liquide à des températures plus basses qui peut accélérer la densification.

Inversement, pour l'alumine de haute pureté (99,5 % à 99,8 %), il n'y a pas de tels agents. Le processus repose entièrement sur la diffusion en phase solide, ce qui nécessite des températures plus élevées pour atteindre une densité totale.

Taille des particules

Les poudres de départ plus fines avec des tailles de particules plus petites ont une surface spécifique plus élevée. Cela fournit une force motrice plus forte pour le frittage, ce qui peut parfois permettre des températures de frittage légèrement plus basses ou des temps de traitement plus courts.

Les poudres plus grossières nécessitent plus d'énergie thermique (températures plus élevées ou temps de maintien plus longs) pour atteindre le même niveau de densification.

Vitesse de chauffage et temps de maintien

La vitesse à laquelle la température est augmentée (généralement 4 °C à 10 °C par minute pour les céramiques techniques) et la durée pendant laquelle elle est maintenue à la température maximale sont également des paramètres critiques.

Une augmentation lente de la chaleur assure une température uniforme dans toute la pièce, évitant les fissures. Le temps de maintien à la température maximale est un équilibre délicat ; il doit être suffisamment long pour la densification, mais pas trop long pour ne pas provoquer d'effets indésirables.

Comprendre les compromis

L'optimisation du processus de frittage implique toujours la gestion d'un compromis critique entre l'atteinte de la densité maximale et le contrôle de la microstructure de la pièce finale.

Densité vs. Croissance des grains

L'objectif principal du frittage est d'éliminer la porosité et d'atteindre une densité élevée, ce qui est crucial pour la résistance mécanique et d'autres caractéristiques de performance.

Cependant, les mêmes températures élevées et les longs temps de maintien qui favorisent la densification favorisent également la croissance des grains. Si les grains deviennent trop gros, les propriétés mécaniques de la céramique, telles que sa ténacité et sa résistance, peuvent en fait diminuer. Le processus idéal atteint une densité quasi totale tout en maintenant une structure de grain fine et uniforme.

Faire le bon choix pour votre objectif

Le choix du profil de frittage correct est essentiel pour obtenir les propriétés matérielles souhaitées pour une application spécifique.

- Si votre objectif principal est la densité maximale et la résistance mécanique : Vous devrez probablement opérer dans la partie supérieure de la plage de températures (1600-1800 °C) avec une vitesse de chauffage et un temps de maintien soigneusement contrôlés pour minimiser la croissance excessive des grains.

- Si votre objectif principal est de préserver une microstructure fine ou l'efficacité du processus : Visez la température effective la plus basse (environ 1500-1600 °C) qui atteint toujours la densité minimale requise pour votre application.

En fin de compte, le contrôle de la température de frittage est le levier principal pour concevoir les propriétés finales d'un composant céramique en alumine.

Tableau récapitulatif :

| Facteur | Influence sur la température de frittage |

|---|---|

| Pureté du matériau | L'alumine de haute pureté nécessite des températures plus élevées pour la diffusion en phase solide. |

| Taille des particules | Les poudres plus fines peuvent parfois permettre des températures légèrement plus basses. |

| Densité cible | La densité maximale nécessite généralement la partie supérieure de la plage de températures. |

| Microstructure | La préservation d'une structure de grain fine peut nécessiter une température plus basse. |

Obtenez un contrôle précis de votre processus de frittage d'alumine avec KINTEK.

La température de frittage idéale est essentielle pour concevoir la densité, la résistance et la microstructure finales de vos composants en alumine. KINTEK est spécialisé dans les fours de laboratoire à haute température et les consommables conçus pour les exigences rigoureuses des céramiques techniques. Notre équipement offre le chauffage uniforme et le contrôle précis de la température jusqu'à 1800 °C nécessaires pour des résultats fiables et reproductibles.

Laissez-nous vous aider à optimiser votre profil de frittage pour des propriétés céramiques supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise