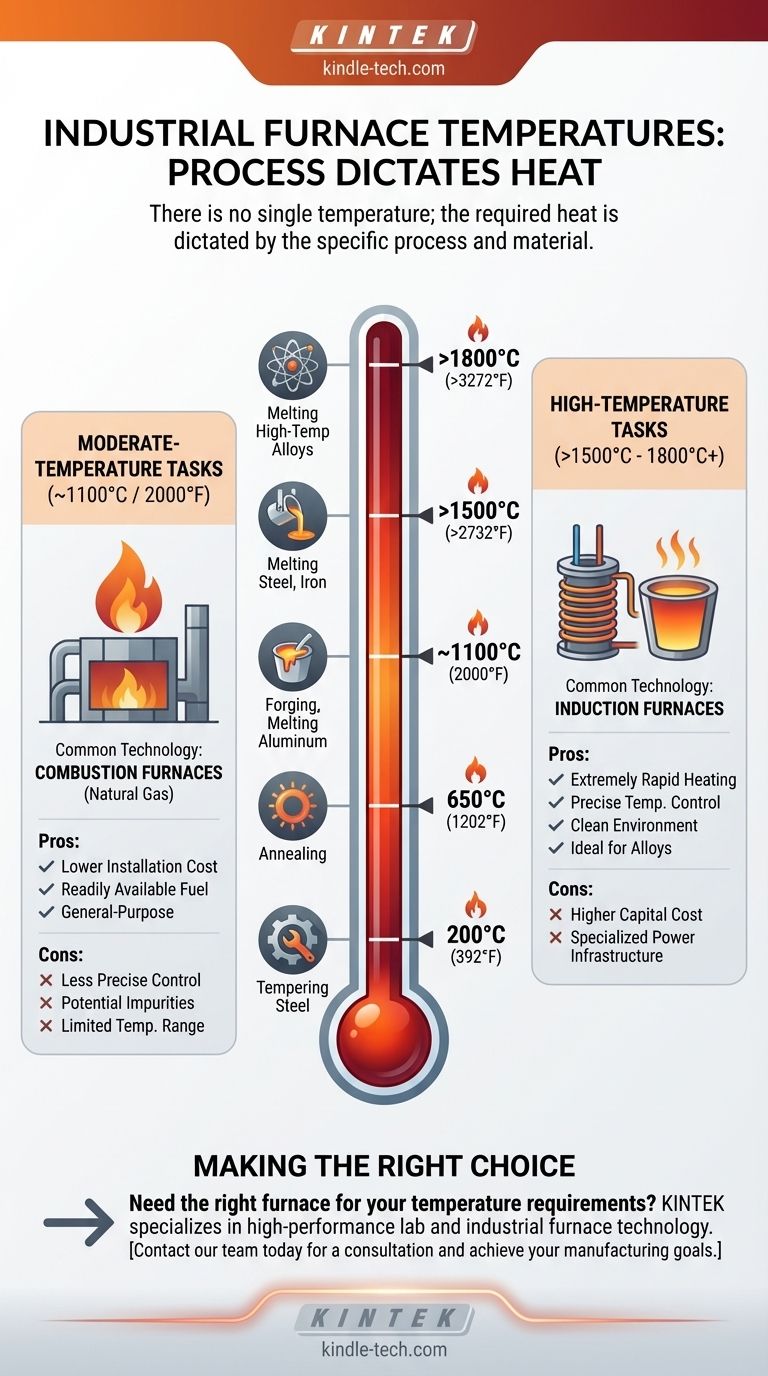

Il n'y a pas de température unique pour un four industriel ; la chaleur requise est entièrement dictée par l'application spécifique du four et les matériaux traités. Les températures peuvent varier de quelques centaines de degrés pour le revenu à bien plus de 1800°C (3272°F) pour la fusion d'alliages à haute température, avec différentes technologies de four conçues pour répondre à ces besoins distincts.

La température d'un four industriel n'est pas une propriété fixe du four lui-même, mais une fonction du processus industriel qu'il dessert. Le matériau spécifique et la transformation souhaitée — tels que la fusion, le forgeage ou le traitement thermique — déterminent la température requise, ce qui dicte à son tour la technologie de four appropriée.

Pourquoi la température varie : le processus dicte la technologie

La vaste gamme de températures des fours découle des besoins divers de la fabrication industrielle. L'objectif est toujours d'adapter la technologie de chauffage aux exigences spécifiques du matériau et du processus.

Le rôle du processus industriel

Différents processus métallurgiques ou chimiques nécessitent des énergies thermiques très différentes. Par exemple, la fusion de l'acier nécessite d'atteindre des températures supérieures à son point de fusion d'environ 1500°C.

En revanche, le revenu de l'acier pour augmenter sa ténacité peut ne nécessiter que des températures comprises entre 200°C et 650°C. Chaque processus a une fenêtre de température optimale spécifique, et souvent étroite.

Adapter la technologie aux tâches à haute température

Pour les applications les plus exigeantes, telles que la fusion de l'acier, du fer ou des alliages spéciaux, des technologies spécifiques sont nécessaires pour générer une chaleur extrême de manière efficace et propre.

Les fours à induction en sont un excellent exemple. En utilisant de puissants champs électromagnétiques pour chauffer directement le matériau, ils peuvent atteindre des températures dépassant 1800°C. Cette méthode est rapide, précise et propre, car le matériau n'entre jamais en contact avec le combustible ou les sous-produits de combustion.

Adapter la technologie aux tâches à température modérée

De nombreux processus industriels courants ne nécessitent pas la chaleur extrême nécessaire à la fusion de l'acier. Ceux-ci incluent le forgeage, le recuit et la fusion de métaux à basse température comme l'aluminium ou le zinc.

Pour ces applications, les fours à combustion, souvent alimentés au gaz naturel, sont une solution courante et efficace. Ces fours peuvent atteindre de manière fiable des températures allant jusqu'à environ 1100°C (2000°F), ce qui est plus que suffisant pour une large gamme d'applications de traitement thermique et de métaux non ferreux.

Comprendre les compromis

Le choix entre les types de fours est une décision d'ingénierie critique basée sur un équilibre entre performance, coût et complexité opérationnelle. La température requise est le facteur principal, mais ce n'est pas la seule considération.

Fours à combustion

Les fours à combustion, comme ceux utilisant le gaz naturel, sont souvent moins chers à installer et peuvent être alimentés par des sources de combustible facilement disponibles. Ce sont des bêtes de somme pour le chauffage à usage général.

Cependant, ils offrent un contrôle de température moins précis et peuvent introduire des impuretés dans le matériau provenant du processus de combustion. Leur température de fonctionnement est également limitée par rapport aux fours électriques spécialisés.

Fours à induction

Les fours à induction offrent des performances supérieures, y compris un chauffage extrêmement rapide, un contrôle de température très précis et un environnement de fonctionnement plus propre qui protège la pureté du matériau. C'est pourquoi ils sont essentiels pour les alliages haute performance.

Le principal compromis est le coût. Les fours à induction ont un coût d'investissement initial nettement plus élevé et nécessitent une infrastructure électrique spécialisée pour supporter leur forte consommation d'énergie.

Faire le bon choix pour votre objectif

La sélection de la technologie de four correcte commence par une compréhension claire de vos exigences de processus, en particulier de la température cible.

- Si votre objectif principal est la fusion de l'acier, du fer ou des alliages haute performance : Un four à induction est nécessaire pour atteindre les températures requises (souvent supérieures à 1500°C) avec la pureté de processus nécessaire.

- Si votre objectif principal est le traitement thermique, le forgeage ou la fusion de métaux non ferreux comme l'aluminium : Un four à combustion au gaz naturel est souvent le choix le plus pratique et le plus rentable, fournissant une chaleur suffisante jusqu'à environ 1100°C.

En fin de compte, comprendre les exigences de transformation de votre matériau est la première et la plus critique étape pour déterminer la technologie de four nécessaire.

Tableau récapitulatif :

| Processus / Matériau | Plage de température typique | Technologie de four courante |

|---|---|---|

| Trempe de l'acier | 200°C - 650°C (392°F - 1202°F) | Four à combustion |

| Forgeage, Recuit, Fusion de l'aluminium | Jusqu'à ~1100°C (~2000°F) | Four à combustion |

| Fusion de l'acier | >1500°C (>2732°F) | Four à induction |

| Fusion d'alliages à haute température | >1800°C (>3272°F) | Four à induction |

Prêt à trouver le bon four pour vos exigences de température spécifiques ?

KINTEK est spécialisé dans la technologie des fours de laboratoire et industriels haute performance. Que votre processus exige la chaleur extrême d'un four à induction pour la fusion d'alliages ou la performance fiable d'un système de combustion pour le traitement thermique, nos experts vous aideront à sélectionner l'équipement parfait pour garantir l'efficacité, la pureté et un contrôle précis de la température.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à atteindre vos objectifs de fabrication.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace