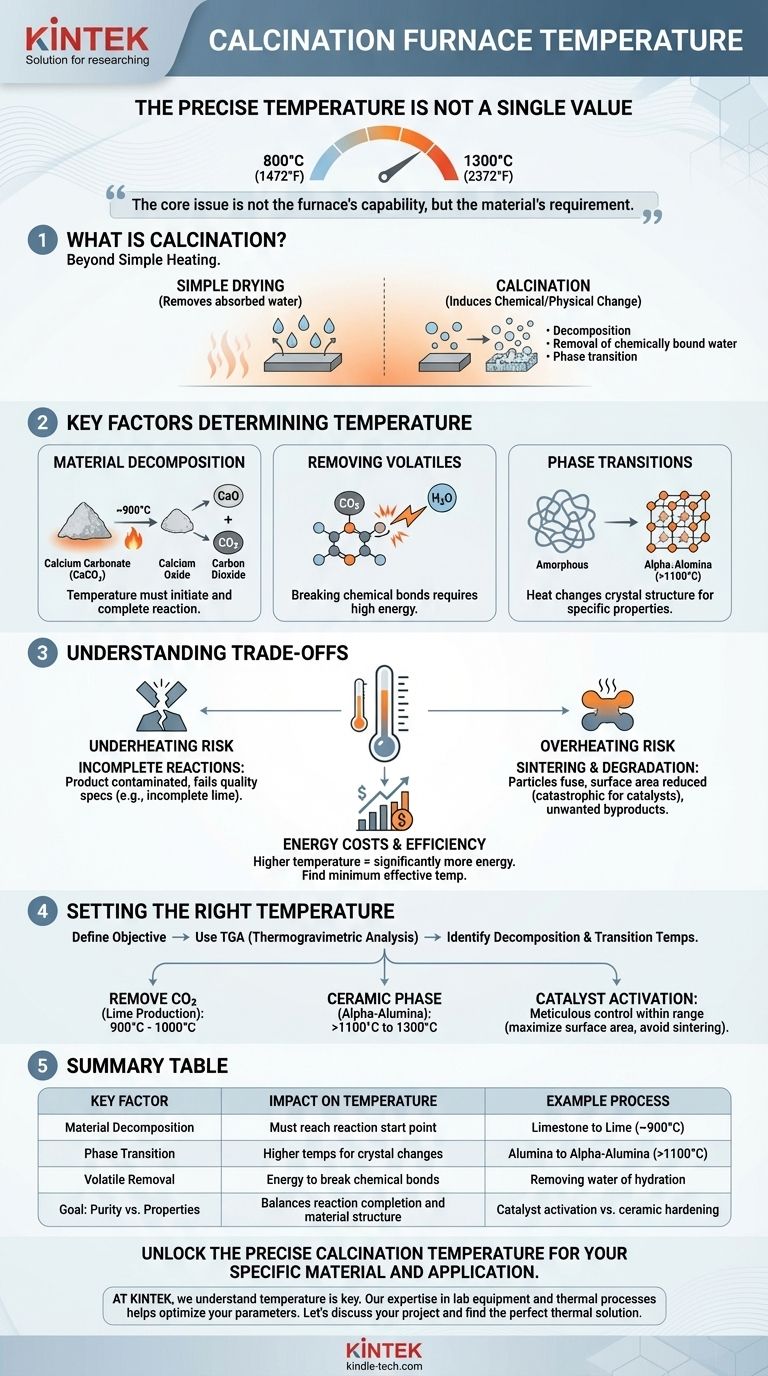

La température précise d'un four de calcination n'est pas une valeur unique, mais une plage soigneusement contrôlée, généralement comprise entre 800°C et 1300°C (1472°F à 2372°F). Cette large variation existe parce que la température exacte est un paramètre de procédé critique dicté par le matériau spécifique traité et la transformation chimique ou physique souhaitée.

Le problème fondamental n'est pas la capacité du four, mais l'exigence du matériau. La question n'est pas « Quelle est la température du four ? » mais plutôt, « Quelle est la température correcte nécessaire pour atteindre mon objectif de procédé spécifique pour mon matériau spécifique ? »

Qu'est-ce que la calcination ? Une introduction

Au-delà du simple chauffage

La calcination est un procédé de traitement thermique appliqué aux solides pour induire une réaction chimique ou un changement physique. Elle est fondamentalement différente du séchage, qui ne fait qu'éliminer l'eau absorbée.

La calcination vise à provoquer une transformation spécifique, telle que la décomposition thermique, l'élimination de l'eau chimiquement liée (eau d'hydratation), ou la transition d'une phase cristalline à une autre.

L'objectif dicte le procédé

L'objectif final du procédé détermine tous les paramètres de fonctionnement, et plus particulièrement la température. Que vous fabriquiez du ciment à partir de calcaire, que vous prépariez un catalyseur ou que vous produisiez une poudre céramique, les propriétés cibles du produit final dictent les conditions thermiques requises.

Facteurs clés déterminant la température de calcination

Température de décomposition du matériau

Chaque matériau possède une température à laquelle il se décompose thermiquement. La température de calcination doit être suffisamment élevée pour initier et achever cette réaction.

Par exemple, le carbonate de calcium (calcaire) se décompose en oxyde de calcium (chaux) et en dioxyde de carbone. Cette réaction commence autour de 825°C et est généralement réalisée commercialement près de 900°C pour assurer une conversion complète et efficace.

Élimination des volatils

La calcination est souvent utilisée pour éliminer les substances volatiles qui sont chimiquement liées dans la structure d'un matériau, telles que le dioxyde de carbone (CO₂) ou l'eau d'hydratation (H₂O).

La rupture de ces liaisons chimiques nécessite beaucoup plus d'énergie qu'un simple séchage. La température doit être suffisante pour fournir l'énergie d'activation nécessaire à la progression de ces réactions de décomposition.

Transitions de phase et cristallinité

La chaleur peut être utilisée pour modifier la structure cristalline d'un matériau, ce qui modifie à son tour ses propriétés physiques et chimiques.

Par exemple, certains précurseurs d'alumine (oxyde d'aluminium) sont calcinés à des températures supérieures à 1100°C pour les convertir en la phase alpha-alumine stable et dure requise pour les abrasifs et les céramiques. Des températures plus basses entraîneraient une phase cristalline différente et moins stable.

Comprendre les compromis du contrôle de la température

Le risque de surchauffe : Frittage et dégradation

Dépasser la température optimale peut être aussi préjudiciable que de ne pas l'atteindre. Des températures excessivement élevées peuvent provoquer un frittage indésirable, où les particules individuelles commencent à fusionner.

Cette fusion réduit la surface spécifique du matériau, ce qui peut être catastrophique pour des applications telles que les catalyseurs ou les adsorbants. Dans d'autres cas, la surchauffe peut entraîner une fusion ou une décomposition en sous-produits indésirables.

Le problème du sous-chauffage : Réactions incomplètes

Si la température est trop basse ou si le temps de maintien est trop court, la réaction de calcination sera incomplète.

Il en résulte un produit final contaminé par des matières premières n'ayant pas réagi, ne satisfaisant pas la pureté chimique ou les propriétés physiques requises. Par exemple, le calcaire incomplètement calciné contiendra encore du carbonate de calcium, ce qui réduira la qualité de la chaux résultante.

Coûts énergétiques et efficacité

Il existe une relation directe et significative entre la température de fonctionnement et la consommation d'énergie. Faire fonctionner un four à 1200°C nécessite beaucoup plus d'énergie que de le faire fonctionner à 900°C.

Par conséquent, trouver la température minimale efficace pour une réaction complète n'est pas seulement une question de qualité du procédé, mais aussi un facteur critique dans la gestion des coûts opérationnels.

Définir la bonne température pour votre objectif

Pour sélectionner la température correcte, vous devez d'abord définir votre objectif. Une technique de laboratoire appelée Analyse Thermogravimétrique (ATG) est souvent utilisée pour identifier précisément les températures de décomposition et de transition d'un matériau avant de mettre le procédé à l'échelle.

- Si votre objectif principal est d'éliminer le CO₂ du calcaire pour produire de la chaux : Vous opérerez à l'extrémité inférieure de la plage, généralement entre 900°C et 1000°C.

- Si votre objectif principal est de produire une phase céramique spécifique comme l'alpha-alumine : Vous aurez besoin de températures beaucoup plus élevées, dépassant souvent 1100°C et approchant 1300°C, pour induire la transformation de phase requise.

- Si votre objectif principal est d'activer un support de catalyseur : La température doit être méticuleusement contrôlée pour maximiser la surface spécifique et la porosité sans initier le frittage, nécessitant souvent une température très précise dans la plage plus large.

En fin de compte, la température de calcination idéale n'est pas un chiffre fixe, mais un paramètre soigneusement déterminé qui débloque les propriétés matérielles spécifiques requises par votre procédé.

Tableau récapitulatif :

| Facteur clé | Impact sur la température | Exemple de procédé |

|---|---|---|

| Décomposition du matériau | Doit atteindre le point de départ de la réaction | Calcaire en chaux (~900°C) |

| Transition de phase | Températures plus élevées pour les changements cristallins | Alumine en Alpha-Alumine (>1100°C) |

| Élimination des volatils | Énergie pour rompre les liaisons chimiques | Élimination de l'eau d'hydratation |

| Objectif : Pureté vs. Propriétés | Équilibre entre l'achèvement de la réaction et la structure du matériau | Activation du catalyseur contre durcissement de la céramique |

Découvrez la température de calcination précise pour votre matériau et votre application spécifiques.

Chez KINTEK, nous comprenons que la température correcte est la clé pour obtenir les propriétés matérielles souhaitées, que vous développiez des catalyseurs, que vous fabriquiez des céramiques ou que vous traitiez des minéraux. Notre expertise en équipement de laboratoire et en procédés thermiques peut vous aider à optimiser vos paramètres de calcination pour une efficacité, une pureté et des performances maximales.

Discutons de votre projet et trouvons la solution thermique parfaite pour votre laboratoire. Contactez nos experts dès aujourd'hui pour garantir le succès de votre procédé.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise