En bref, le recuit sous hydrogène est un processus à basse température généralement effectué entre 200°C et 300°C (392°F à 572°F). La température minimale efficace pour commencer ce processus dans le fer et certains aciers inoxydables est de 200°C, ce qui est nécessaire pour permettre aux atomes d'hydrogène piégés de diffuser hors du matériau.

L'objectif central du recuit sous hydrogène n'est pas de modifier les propriétés fondamentales du métal, mais d'utiliser un traitement thermique précis à basse température pour éliminer l'hydrogène piégé. Cela prévient un mode de défaillance catastrophique connu sous le nom de fragilisation par l'hydrogène.

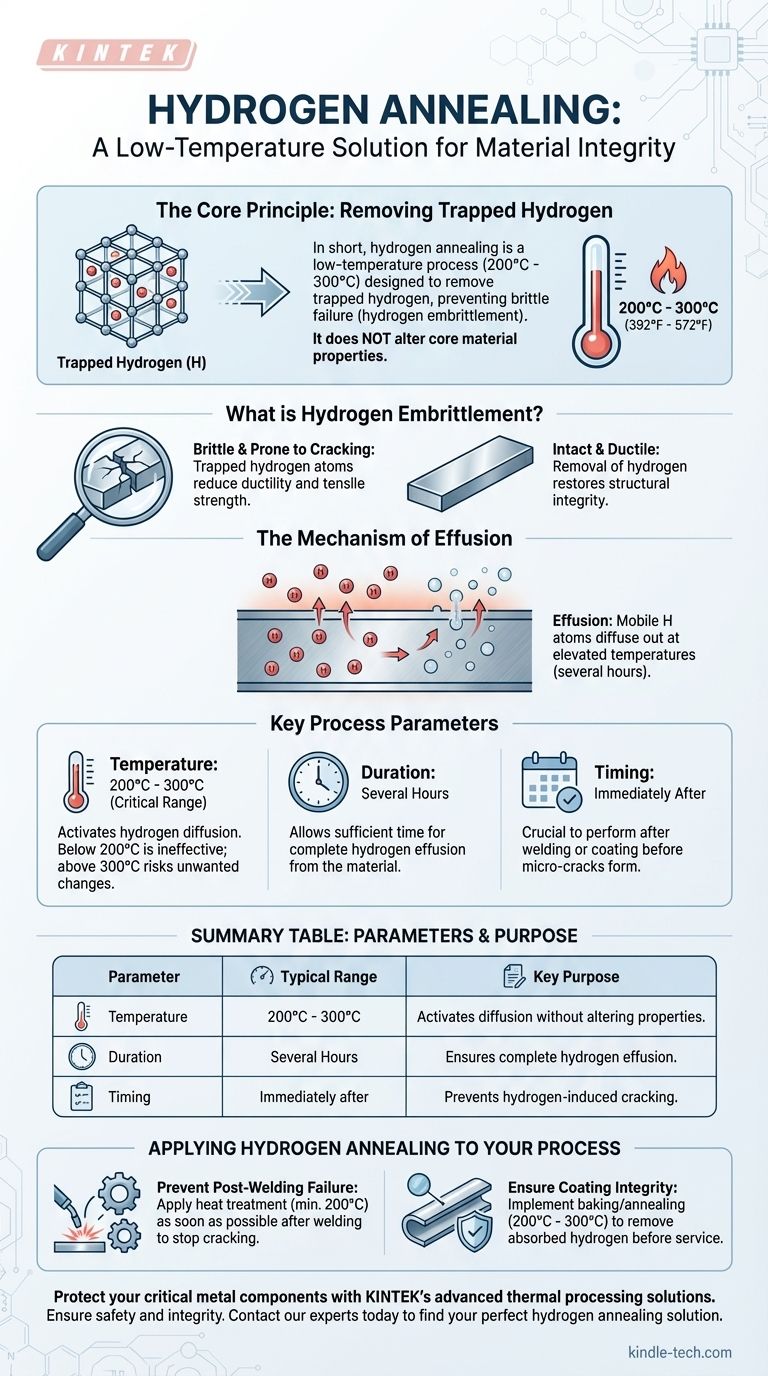

Le principe fondamental : Éliminer l'hydrogène piégé

Le recuit sous hydrogène est un traitement thermique ciblé conçu pour résoudre un problème très spécifique. Contrairement au recuit conventionnel, qui vise à adoucir un matériau ou à soulager les contraintes internes, ce processus est uniquement axé sur l'élimination de l'hydrogène.

Qu'est-ce que la fragilisation par l'hydrogène ?

Lors de processus tels que le soudage, la galvanoplastie ou la galvanisation, des atomes d'hydrogène individuels peuvent être piégés dans la structure cristalline du métal.

Ces atomes piégés réduisent considérablement la ductilité et la résistance à la traction du matériau, le rendant cassant et sujet à la fissuration sous contrainte. Ce phénomène est appelé fragilisation par l'hydrogène.

Le rôle de la température

La plage de température de 200°C à 300°C est critique. Elle doit être suffisamment élevée pour donner aux atomes d'hydrogène piégés une énergie thermique suffisante pour se déplacer, ou diffuser, à travers le réseau métallique.

Cependant, la température doit également être suffisamment basse pour éviter d'altérer les propriétés mécaniques prévues du matériau, telles que la dureté ou la trempe, ce qui se produirait à des températures de recuit plus élevées.

Le mécanisme d'effusion

En maintenant le matériau à cette température élevée pendant plusieurs heures, les atomes d'hydrogène mobiles migrent à travers le métal jusqu'à ce qu'ils atteignent la surface et s'échappent.

Ce processus d'échappement de gaz d'un solide est connu sous le nom d'effusion. Cela élimine efficacement la source de la fragilisation.

Comprendre les paramètres clés

Le succès du recuit sous hydrogène dépend du contrôle minutieux des variables du processus pour correspondre au matériau et à l'étape de fabrication qui a introduit l'hydrogène.

La plage de température critique

Le processus repose sur le maintien dans la fenêtre de 200°C à 300°C. En dessous de 200°C, la diffusion de l'hydrogène est trop lente pour être efficace dans les alliages à base de fer. Dépasser significativement 300°C risque d'entraîner des modifications indésirables de la microstructure du métal.

Durée et timing

Le composant est généralement maintenu à température dans un four de recuit sous hydrogène pendant plusieurs heures pour s'assurer que l'hydrogène a suffisamment de temps pour diffuser complètement.

Il est crucial que ce processus soit le plus efficace lorsqu'il est effectué immédiatement après l'étape d'introduction de l'hydrogène, comme le soudage ou le revêtement, avant que des microfissures ne puissent se former.

Comment appliquer cela à votre processus

Choisir les bons paramètres consiste à atténuer les risques sans créer de conséquences involontaires pour votre matériau.

- Si votre objectif principal est de prévenir la défaillance après soudage : Appliquez un traitement thermique à un minimum de 200°C dès que possible après le refroidissement de la soudure pour prévenir la fissuration induite par l'hydrogène.

- Si votre objectif principal est d'assurer l'intégrité du revêtement ou de la galvanisation : Mettez en œuvre une étape de cuisson ou de recuit entre 200°C et 300°C pour éliminer l'hydrogène absorbé avant que la pièce ne soit mise en service.

En fin de compte, le recuit sous hydrogène est un outil thermique précis utilisé pour sauvegarder l'intégrité des composants contre une menace cachée.

Tableau récapitulatif :

| Paramètre | Plage typique | Objectif clé |

|---|---|---|

| Température | 200°C - 300°C (392°F - 572°F) | Active la diffusion de l'hydrogène sans altérer les propriétés du métal |

| Durée | Plusieurs heures | Permet un temps suffisant pour que l'hydrogène s'effuse du matériau |

| Timing | Immédiatement après le soudage/revêtement | Prévient la fissuration induite par l'hydrogène avant qu'elle ne commence |

Protégez vos composants métalliques critiques de la fragilisation par l'hydrogène. Le traitement thermique précis à basse température du recuit sous hydrogène est essentiel pour garantir l'intégrité et la sécurité des pièces soudées ou revêtues. KINTEK est spécialisé dans la fourniture des équipements de laboratoire avancés et des solutions de traitement thermique dont vous avez besoin pour mettre en œuvre efficacement ce processus vital.

Assurez la sécurité de vos matériaux contre les menaces cachées. Contactez nos experts dès aujourd'hui pour trouver la solution de recuit sous hydrogène parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie