La température du chauffage par induction n'est pas une valeur fixe, mais plutôt le résultat d'un processus hautement contrôlable. Bien qu'un four à induction industriel puisse facilement atteindre des températures de 1800 °C (3272 °F) ou plus pour faire fondre les métaux, la véritable force de cette technologie réside dans sa capacité à gérer la chaleur avec précision. La température finale est déterminée par le matériau chauffé, la puissance du système et la conception de la bobine à induction.

Le principe fondamental à comprendre est que le chauffage par induction n'a pas de température « définie ». C'est une méthode pour générer de la chaleur directement à l'intérieur d'un matériau, faisant de la température réalisable une variable contrôlable basée sur la conception du système et les paramètres opérationnels.

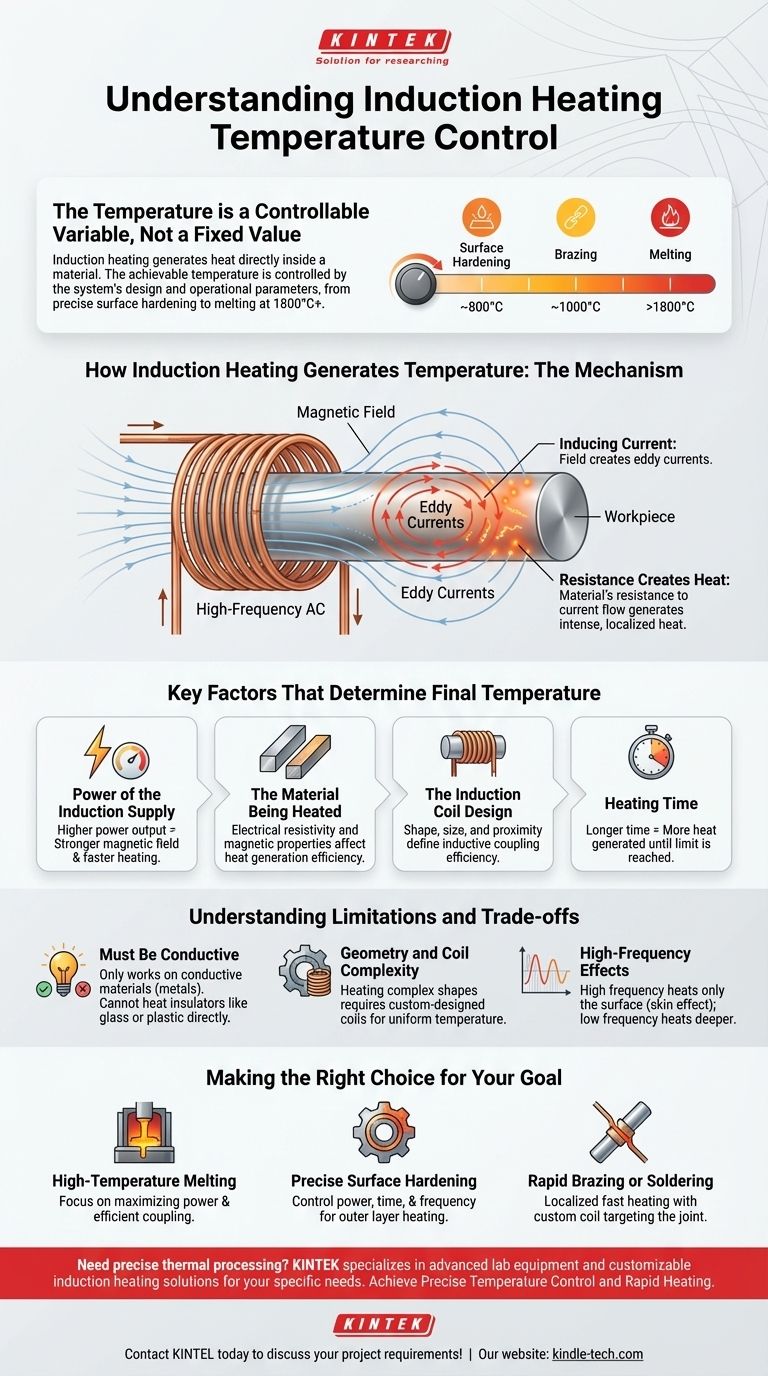

Comment le chauffage par induction génère de la température

Pour comprendre ce qui contrôle la température, vous devez d'abord comprendre le mécanisme. Le processus est remarquablement élégant et repose sur la génération de chaleur à partir de la pièce elle-même, plutôt que sur son application à partir d'une source externe.

Le rôle du champ magnétique

Un appareil de chauffage à induction utilise une bobine de matériau conducteur (généralement du cuivre) à travers laquelle un courant alternatif (CA) à haute fréquence est passé. Cela crée un champ magnétique puissant et rapidement variable dans l'espace à l'intérieur et autour de la bobine.

Induction de courant dans la pièce

Lorsqu'un matériau électriquement conducteur, tel qu'une pièce en acier, est placé dans ce champ magnétique, le champ induit des courants électriques à l'intérieur du métal. Ce sont les courants de Foucault.

La résistance crée de la chaleur

Lorsque ces courants de Foucault tourbillonnent à travers la pièce, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance entrave le flux du courant, et cette friction génère une chaleur intense et localisée. C'est la résistance de l'objet lui-même qui provoque son échauffement de l'intérieur vers l'extérieur.

Facteurs clés qui déterminent la température finale

La température finale d'une pièce n'est pas une limite fixe de la technologie, mais un équilibre entre plusieurs facteurs clés. L'ajustement de ces variables permet un contrôle précis du processus de chauffage.

Puissance de l'alimentation à induction

C'est le facteur le plus direct. Une puissance de sortie plus élevée de l'unité à induction générera un champ magnétique plus fort, induira des courants de Foucault plus importants et créera donc de la chaleur plus rapidement, conduisant à une température maximale plus élevée.

Le matériau chauffé

La résistivité électrique et les propriétés magnétiques d'un matériau sont essentielles. Les matériaux ayant une résistance plus élevée généreront de la chaleur plus efficacement pour une quantité donnée de courant induit. C'est pourquoi différents métaux chauffent à des vitesses différentes dans les mêmes conditions.

La conception de la bobine à induction

La forme, la taille et la proximité de la bobine par rapport à la pièce définissent le couplage inductif. Une bobine très proche de la pièce crée un champ magnétique plus concentré, transférant l'énergie plus efficacement et permettant un chauffage plus rapide à des températures plus élevées.

Temps de chauffage

La chaleur est générée tant que l'alimentation est appliquée. Plus le champ magnétique est actif longtemps, plus la chaleur générée dans la pièce sera importante, provoquant une augmentation de sa température jusqu'à ce qu'elle fonde ou perde de la chaleur dans l'environnement aussi vite qu'elle est générée.

Comprendre les limites et les compromis

Bien que puissante, la chauffe par induction n'est pas une solution universelle. Son efficacité est régie par des principes physiques clairs qui créent des contraintes spécifiques.

Contrainte matérielle : doit être conducteur

C'est la limitation la plus importante. Le chauffage par induction ne fonctionne directement que sur des matériaux électriquement conducteurs, tels que les métaux comme l'acier, le cuivre et l'aluminium. Il ne peut pas être utilisé pour chauffer directement des isolants comme le verre, les plastiques ou la plupart des céramiques.

Géométrie et complexité de la bobine

Chauffer des pièces aux formes très complexes peut être difficile. Obtenir une température uniforme nécessite que le champ magnétique soit appliqué uniformément, ce qui peut nécessiter une bobine de conception personnalisée qui correspond précisément à la géométrie de la pièce.

Effets haute fréquence

La fréquence du courant alternatif affecte la profondeur de pénétration de la chaleur. Les hautes fréquences ont tendance à chauffer uniquement la surface d'une pièce (effet de peau), ce qui est idéal pour le durcissement superficiel mais inapproprié si l'objectif est de chauffer l'ensemble du volume d'un grand objet.

Faire le bon choix pour votre objectif

La « bonne » température dépend entièrement de votre application. En contrôlant les facteurs ci-dessus, vous pouvez adapter le processus à un besoin industriel spécifique.

- Si votre objectif principal est la fusion ou le forgeage à haute température : Votre principale préoccupation sera de maximiser la livraison de puissance et d'assurer un couplage efficace avec une bobine et un four bien conçus.

- Si votre objectif principal est le durcissement superficiel précis : Vous devrez contrôler soigneusement la puissance, le temps de chauffage et la fréquence du CA pour chauffer uniquement la couche extérieure à une température spécifique sans affecter le noyau.

- Si votre objectif principal est le brasage ou la soudure rapide : L'objectif est un chauffage localisé et rapide, qui repose sur une bobine personnalisée conçue pour cibler uniquement la zone de joint.

En fin de compte, la température dans le chauffage par induction n'est pas une limite à découvrir, mais un paramètre à contrôler.

Tableau récapitulatif :

| Facteur | Comment cela affecte la température |

|---|---|

| Alimentation | Une puissance plus élevée génère des champs magnétiques plus forts, permettant un chauffage plus rapide et des températures maximales plus élevées. |

| Propriétés du matériau | Les matériaux à haute résistivité électrique chauffent plus efficacement. Les métaux comme l'acier chauffent plus vite que le cuivre. |

| Conception de la bobine | Une géométrie et une proximité appropriées de la bobine assurent un transfert d'énergie efficace, crucial pour atteindre les températures cibles. |

| Temps de chauffage | La température augmente tant que l'alimentation est appliquée, permettant un contrôle précis du niveau de chaleur final. |

Besoin d'un traitement thermique précis pour votre laboratoire ou votre ligne de production ?

La capacité du chauffage par induction à fournir une chaleur contrôlée et localisée change la donne pour des applications allant de la synthèse de matériaux à la fabrication de composants. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de chauffage par induction adaptés à vos besoins spécifiques.

Nous vous aidons à obtenir :

- Contrôle précis de la température pour des résultats cohérents et reproductibles.

- Chauffage rapide et efficace pour accélérer votre R&D ou votre production.

- Solutions personnalisables avec des bobines conçues pour la géométrie unique de votre pièce.

Laissez nos experts vous aider à exploiter la puissance du chauffage par induction. Contactez KINTEL dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide pour le Ti-6Al-4V ? Obtenez une résistance et une pureté similaires à celles du forgeage

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide dans la préparation de composites d'acier Cu-2Ni-7Sn/45 ?