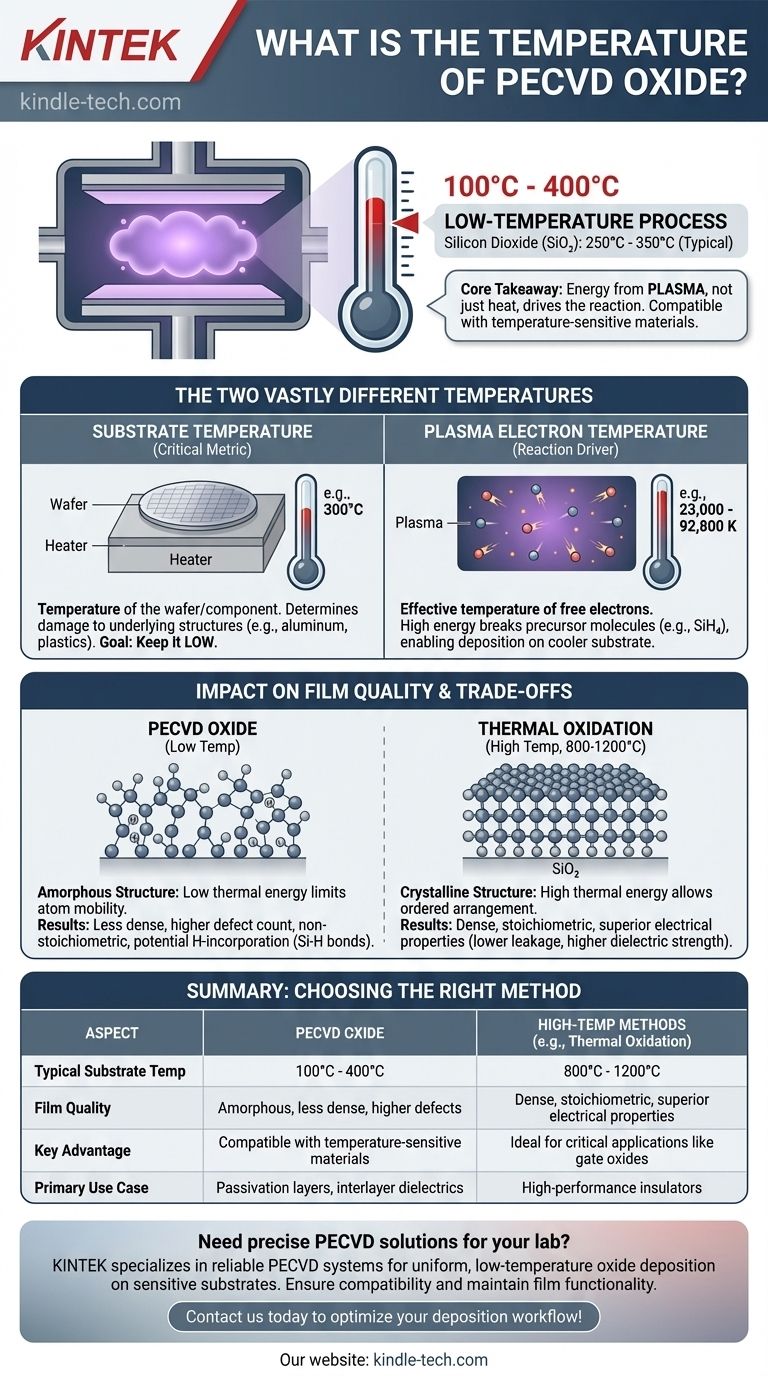

En pratique, le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour les films d'oxyde est un processus à basse température, fonctionnant généralement avec une température de substrat comprise entre 100°C et 400°C. Bien que la température exacte dépende de la recette spécifique et des propriétés de film souhaitées, une plage courante pour le dépôt de dioxyde de silicium est de 250°C à 350°C. Ce faible budget thermique est la principale raison pour laquelle le PECVD est choisi par rapport à d'autres méthodes.

Le point essentiel à retenir est que le PECVD utilise l'énergie d'un plasma — et pas seulement la chaleur — pour piloter la réaction chimique. Cela permet le dépôt de films d'oxyde fonctionnels à des températures suffisamment basses pour être compatibles avec une large gamme de matériaux sous-jacents, bien que cela entraîne un compromis en termes de qualité du film par rapport aux méthodes à haute température.

Le rôle de la température dans le PECVD

Pour comprendre le PECVD, il faut distinguer deux températures très différentes qui existent simultanément dans la chambre de réaction. Les confondre est une erreur courante mais critique.

Température du substrat : la métrique critique

La température du substrat (par exemple, 300°C) est la température de la tranche ou du composant sur lequel vous déposez le film. C'est cette température qui détermine si les structures sous-jacentes, telles que les interconnexions en aluminium ou les plastiques, seront endommagées.

Le principal avantage du PECVD est de maintenir cette température basse. Cela permet de déposer des couches isolantes tard dans le processus de fabrication, après que les composants sensibles à la température ont déjà été fabriqués.

Température des électrons du plasma : le moteur de la réaction

Le plasma lui-même contient des électrons libres avec une énergie extrêmement élevée. Leur température effective peut atteindre des dizaines de milliers de degrés Kelvin (23 000 à 92 800 K, selon les références).

Ces électrons à haute énergie entrent en collision avec les molécules de gaz précurseurs (comme le silane, SiH₄), les fragmentant en espèces réactives. Cette énergie provenant du plasma, plutôt que l'énergie thermique, est ce qui permet à la réaction de dépôt de se produire sur la surface du substrat beaucoup plus froide.

Comment la température affecte la qualité du film

La température de dépôt est un levier principal qui contrôle les propriétés finales du film d'oxyde. L'avantage de « basse température » du PECVD conduit directement à ses compromis les plus significatifs.

La structure du film PECVD

Étant donné que les atomes arrivant à la surface du substrat ont une faible énergie thermique, leur mobilité est limitée. Ils « collent » essentiellement là où ils atterrissent, sans l'énergie nécessaire pour se réorganiser en un réseau parfait et ordonné.

Il en résulte un film amorphe (dépourvu de structure cristalline) et souvent non stœchiométrique, ce qui signifie que le rapport des atomes de silicium aux atomes d'oxygène n'est pas un parfait 1:2. Il est également moins dense qu'un oxyde poussé thermiquement.

Comparaison avec les méthodes à haute température

Les méthodes telles que l'oxydation thermique (croissance d'oxyde à 800-1200°C) ou le CVD à basse pression (LPCVD) (dépôt à 400°C ou plus) utilisent la chaleur pour piloter la réaction.

Cette énergie thermique élevée permet aux atomes de trouver leurs positions idéales, résultant en un film de SiO₂ plus dense, plus ordonné et stœchiométrique. Ces films possèdent des propriétés électriques supérieures, telles qu'un courant de fuite plus faible et une rigidité diélectrique plus élevée, ce qui les rend adaptés aux applications critiques telles que les oxydes de grille dans les transistors.

Comprendre les compromis : Qualité contre Compatibilité

Choisir le PECVD est toujours un exercice d'équilibre entre le besoin d'un faible budget thermique et l'exigence de qualité du film. Ce n'est pas un remplacement universel pour d'autres techniques de dépôt.

Le compromis de qualité

Un film d'oxyde PECVD est fondamentalement inférieur à un oxyde thermique de haute qualité. Sa densité plus faible et son nombre de défauts plus élevé le rendent plus « conducteur » et moins robuste en tant qu'isolant électrique.

Pour cette raison, l'oxyde PECVD est généralement utilisé pour des rôles moins exigeants, tels qu'une couche de passivation pour protéger la puce de l'environnement ou comme diélectrique intercouche pour isoler les niveaux de câblage métallique.

Le problème de l'hydrogène

De nombreuses recettes PECVD utilisent des précurseurs contenant de l'hydrogène (par exemple, le silane). Cet hydrogène peut s'incorporer dans le film déposé, créant des liaisons Si-H.

Ces liaisons peuvent être une source d'instabilité, affectant potentiellement les performances électroniques du dispositif tout au long de sa durée de vie. Une étape de recuit ultérieure (chauffage de la tranche) est souvent nécessaire pour éliminer cet hydrogène, ce qui ajoute de la complexité et du budget thermique au processus.

Faire le bon choix pour votre objectif

La décision d'utiliser le PECVD est entièrement dictée par les contraintes de votre processus de fabrication et les exigences de la couche spécifique que vous créez.

- Si votre objectif principal est le diélectrique de grille de la plus haute qualité : Vous devez utiliser l'oxydation thermique. Ses propriétés électriques supérieures sont non négociables pour cette application, malgré la température élevée.

- Si votre objectif principal est de déposer un isolant sur des lignes métalliques existantes ou d'autres couches sensibles à la température : Le PECVD est le choix correct et souvent le seul, car sa basse température de substrat empêche les dommages.

- Si votre objectif principal est une bonne uniformité de film sur de nombreuses tranches à la fois (traitement par lots) avec une qualité modérée : Le LPCVD peut être un excellent compromis, offrant une meilleure qualité que le PECVD à une température inférieure à celle de l'oxydation thermique.

En fin de compte, comprendre la température du PECVD revient à comprendre son objectif principal : permettre le dépôt là où les températures élevées ne sont tout simplement pas une option.

Tableau récapitulatif :

| Aspect | Oxyde PECVD | Méthodes à haute température (ex. oxydation thermique) |

|---|---|---|

| Température typique du substrat | 100°C - 400°C | 800°C - 1200°C |

| Qualité du film | Amorphe, moins dense, nombre de défauts plus élevé | Dense, stœchiométrique, propriétés électriques supérieures |

| Avantage clé | Compatible avec les matériaux sensibles à la température (ex. aluminium, plastiques) | Idéal pour les applications critiques telles que les oxydes de grille |

| Cas d'utilisation principal | Couches de passivation, diélectriques intercouches | Isolants haute performance lorsque le budget thermique le permet |

Besoin de solutions PECVD précises pour votre laboratoire ? KINTEK est spécialisée dans les équipements et consommables de laboratoire, fournissant des systèmes PECVD fiables qui assurent un dépôt d'oxyde uniforme et à basse température pour les substrats sensibles. Notre expertise garantit la compatibilité avec votre processus de fabrication tout en maintenant la fonctionnalité du film. Contactez-nous dès aujourd'hui pour optimiser votre flux de travail de dépôt et protéger vos matériaux sensibles à la température !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment le revêtement DLC est-il appliqué ? Une plongée en profondeur dans le processus de dépôt sous vide de précision

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quels sont les avantages de l'utilisation du PECVD pour les sondes neuronales ? Isolation supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du PECVD ? Exploitez le plasma à basse température pour un dépôt de couches minces supérieur

- Quels sont les avantages de l'utilisation de l'argon comme gaz porteur en PECVD ? Optimiser la stabilité du plasma et la qualité du film

- Quelles sont les propriétés du film de dioxyde de silicium déposé par PECVD à basse température et pression ? Obtenez une isolation supérieure sur des substrats sensibles