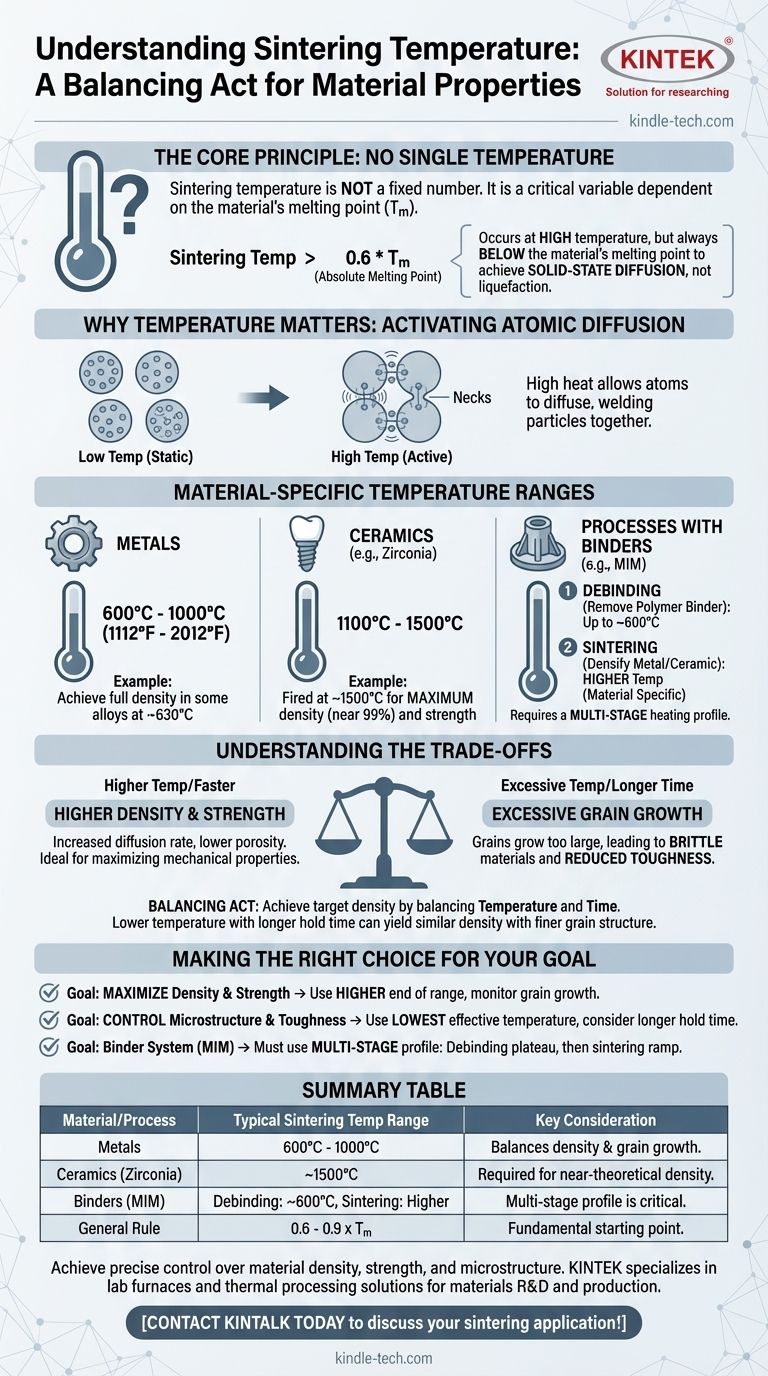

Il n'existe pas de température unique pour le frittage ; la température correcte dépend entièrement du matériau spécifique traité. En règle générale, le frittage se produit à une température élevée, typiquement supérieure à 0,6 fois la température de fusion absolue (Tm) du matériau. Cela fournit l'énergie thermique nécessaire pour que les atomes fusionnent les particules de poudre sans faire fondre le matériau en vrac.

Le principe fondamental à comprendre est que la température de frittage n'est pas un nombre fixe, mais une variable de processus critique. Elle est soigneusement sélectionnée en fonction du point de fusion d'un matériau pour activer la diffusion atomique, consolidant une poudre en une masse solide tout en contrôlant précisément sa densité et sa microstructure finales.

Le principe fondamental : Pourquoi la température est importante

Le frittage est un processus thermique qui confère aux matériaux en poudre leur résistance et leur structure. La température est le levier le plus important pour contrôler le résultat.

Activation de la diffusion atomique

Les atomes dans un solide ne sont pas statiques. La température est une mesure de leur vibration, et à des températures élevées, les atomes peuvent se déplacer ou « diffuser ». Le frittage exploite ce phénomène. La chaleur élevée permet aux atomes aux points de contact entre les particules de poudre de se déplacer au-delà des frontières, soudant efficacement les particules ensemble et réduisant la surface globale.

La « Règle empirique » : En dessous du point de fusion

Le frittage se produit toujours en dessous du point de fusion d'un matériau. L'objectif est la diffusion à l'état solide, et non la liquéfaction. La directive de 0,6 * Tm est un point de départ, la plupart des processus industriels fonctionnant entre 0,6 et 0,9 fois la température de fusion pour équilibrer la vitesse et le contrôle.

Des minerais naturels aux céramiques avancées

Ce processus est fondamental à la fois dans la nature et dans l'industrie. Géologiquement, c'est ainsi que les gisements minéraux sont compactés en minerai dense sur des millénaires. Dans la fabrication, c'est l'étape essentielle pour créer des pièces à partir de métaux, de céramiques et de certains plastiques.

Températures de frittage pour les matériaux courants

La température requise varie considérablement selon la classe de matériau, soulignant l'importance des connaissances spécifiques au matériau.

Métaux

De nombreux métaux sont frittés dans une plage de 600°C à 1000°C (1112°F à 2012°F). Cependant, la température exacte est choisie pour obtenir un résultat spécifique. Pour certaines applications, une température de 630°C suffit pour atteindre la densité totale dans un alliage métallique particulier.

Céramiques (Exemple de la Zircone)

Les céramiques nécessitent des températures nettement plus élevées. La zircone, une céramique dentaire et industrielle courante, subit un changement de phase cristalline critique autour de 1100°C à 1200°C. Cependant, pour atteindre une densité maximale (proche de 99%) et une résistance, les fours la cuisent à une température beaucoup plus élevée, généralement proche de 1500°C.

Procédés avec liants

Dans les procédés tels que le Moulage par Injection de Métal (MIM), un liant polymère est mélangé à la poudre métallique. Avant que le frittage ne puisse commencer, ce liant doit être retiré. Cette étape de « déliantage » est un processus de chauffage séparé qui est généralement terminé à 600°C, après quoi la température est augmentée davantage pour le frittage réel des particules métalliques.

Comprendre les compromis

Le choix d'une température de frittage est un exercice d'équilibre entre l'obtention des propriétés souhaitées et l'évitement des défauts potentiels.

Température plus élevée pour une densité plus élevée

En général, une température de frittage plus élevée augmente le taux de diffusion atomique. Cela conduit à une consolidation plus rapide et plus complète, résultant en une pièce finale avec une densité plus élevée, une porosité plus faible et une plus grande résistance mécanique. L'exemple de la zircone, cuite à 1500°C pour atteindre 99% de densité, illustre parfaitement ce principe.

Le risque de croissance excessive des grains

Le principal inconvénient d'une température ou d'un temps excessif est la croissance des grains. Lorsque les particules fusionnent, les structures cristallines (grains) deviennent plus grandes. Bien qu'une certaine croissance soit nécessaire, des grains excessivement grands peuvent rendre un matériau plus cassant et réduire sa ténacité. Le contrôle de la taille des grains est souvent aussi important que la maximisation de la densité.

Équilibrer le temps et la température

Les résultats du frittage sont une fonction à la fois de la température et du temps. Vous pouvez parfois obtenir une densité similaire en frittant à une température plus basse pendant une durée plus longue. Cette approche est souvent utilisée lorsque la finesse de la structure cristalline est une exigence critique pour la performance du composant final.

Faire le bon choix pour votre objectif

La température de frittage optimale est déterminée par l'objectif final de votre composant. Utilisez ces principes comme guide.

- Si votre objectif principal est de maximiser la densité et la résistance : Utilisez une température dans la partie supérieure de la plage de frittage établie du matériau, mais soyez conscient du point de rendement décroissant où la croissance des grains devient un problème.

- Si votre objectif principal est de contrôler la microstructure et la ténacité : Optez pour la température la plus basse possible qui peut toujours atteindre votre densité cible, en compensant potentiellement par un temps de maintien plus long.

- Si vous travaillez avec un système qui comprend un liant : Votre profil de chauffage doit être multi-étapes, avec un palier à basse température pour éliminer le liant en toute sécurité avant de monter à la température de frittage du matériau.

Comprendre ces relations transforme le frittage d'une simple étape de chauffage en un outil puissant pour concevoir avec précision les propriétés des matériaux.

Tableau récapitulatif :

| Matériau/Processus | Plage de température de frittage typique | Considération clé |

|---|---|---|

| Métaux | 600°C - 1000°C (1112°F - 2012°F) | Équilibre entre densité et croissance des grains. |

| Céramiques (ex. Zircone) | ~1500°C | Nécessaire pour une densité quasi-théorique (>99%). |

| Procédés avec liants (ex. MIM) | Déliantage : Jusqu'à ~600°C ; Frittage : Plus élevé | Le profil multi-étapes est critique. |

| Règle générale | 0,6 - 0,9 x Température de fusion absolue (Tm) | Le point de départ fondamental pour tous les matériaux. |

Obtenez un contrôle précis sur la densité, la résistance et la microstructure de votre matériau. Le bon four de frittage et le profil thermique sont essentiels à votre succès. KINTEK est spécialisé dans les fours de laboratoire et les solutions de traitement thermique pour la R&D et la production de matériaux. Laissez nos experts vous aider à choisir l'équipement parfait pour atteindre vos objectifs matériels spécifiques.

Contactez KINTALK dès aujourd'hui pour discuter de votre application de frittage !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Qu'est-ce qu'un four de traitement thermique ? Réalisez des transformations métallurgiques précises

- Quel est le meilleur matériau pour les fraises ? Un guide sur la dureté par rapport à la ténacité pour votre application

- Que faut-il pour braser l'acier inoxydable ? Maîtrisez les 3 clés d'un joint parfait

- Qu'est-ce que le pulvérisation cathodique magnétron RF ? Un guide pour le dépôt de couches minces isolantes

- Quelle est l'alternative à CNT ? Maîtriser la gestion de l'état des formulaires React avec la bonne approche

- Qu'est-ce que le pressage et le frittage ? Un guide pour une fabrication efficace et à forme nette

- Quels sont les composants d'un rotavap ? Maîtrisez l'évaporation douce pour les composés sensibles

- Quels sont les avantages de l'utilisation de supports spécialisés dans la aluminisation hors emballage ? Obtenir une finition de surface impeccable