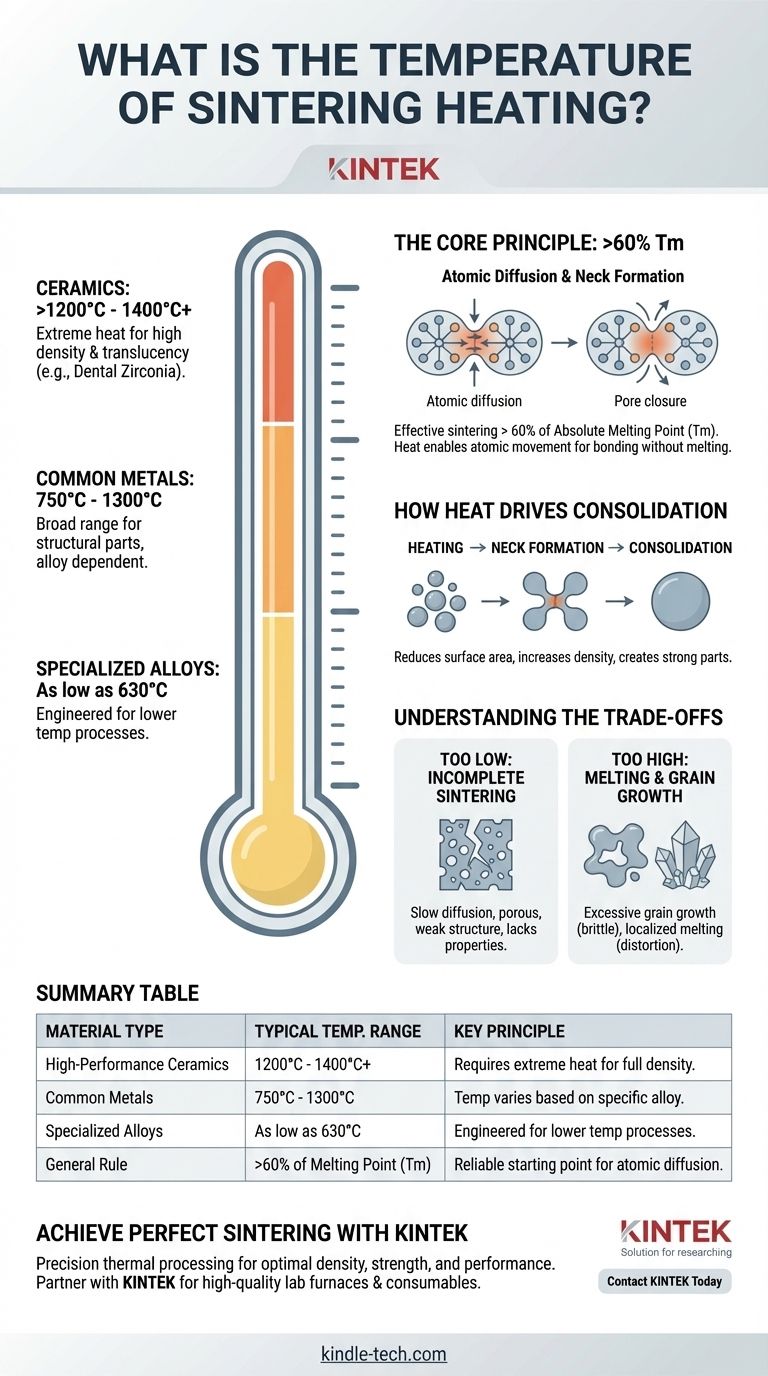

Il n'existe pas de température de frittage unique. Au contraire, la température correcte dépend entièrement du matériau traité, avec une vaste fenêtre opérationnelle allant de 630°C pour certains métaux à plus de 1400°C pour les céramiques haute performance. L'essentiel est que cette température soit suffisamment élevée pour permettre aux atomes de se déplacer et de lier le matériau ensemble sans le faire fondre.

Le principe le plus critique à comprendre est que la température de frittage n'est pas un nombre arbitraire, mais est fondamentalement liée au point de fusion (Tm) d'un matériau. En règle générale, un frittage efficace se produit à une température supérieure à 60 % de la température absolue de fusion du matériau.

Le principe fondamental : Température et diffusion atomique

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre au point de liquéfaction. La température est le catalyseur principal de cette transformation.

Pourquoi la température est proportionnelle au point de fusion

L'objectif du frittage est de donner aux atomes d'une poudre suffisamment d'énergie pour se déplacer, ou diffuser, à travers les frontières des particules individuelles. Ce mouvement atomique est ce qui ferme les pores entre les particules, augmente la densité du matériau et crée une pièce solide et cohérente.

Un matériau avec un point de fusion élevé possède des liaisons atomiques très fortes, nécessitant plus d'énergie thermique (une température plus élevée) pour mettre ses atomes en mouvement. Inversement, un matériau avec un point de fusion plus bas nécessite moins d'énergie. La règle du ">0,6 Tm" fournit un point de départ fiable pour tout matériau.

Comment la chaleur favorise la consolidation

Lorsque le matériau est chauffé, les atomes aux points de contact entre les particules de poudre commencent à former des "cols", qui se développent avec le temps. Ce processus réduit la surface et minimise l'énergie de surface du compact de poudre, rapprochant les particules et faisant rétrécir la pièce à mesure qu'elle devient plus dense.

Plus qu'une simple température de pointe

Un processus de frittage industriel ne consiste pas à atteindre une seule température. Il implique un profil thermique soigneusement contrôlé. Des points de contrôle clés, tels que la température d'allumage et la température finale, sont surveillés pour garantir que le processus se déroule de manière uniforme et complète, aboutissant à un produit fini de haute qualité.

Pourquoi les températures de frittage varient-elles autant ?

La température spécifique utilisée est une fonction à la fois du matériau et des propriétés finales souhaitées du composant.

Le rôle décisif du matériau

Différents matériaux nécessitent des environnements thermiques très différents.

- Céramiques haute performance : Les matériaux comme la zircone utilisés dans les applications dentaires nécessitent des températures extrêmement élevées, généralement entre 1200°C et 1400°C, pour atteindre une densité et une translucidité complètes.

- Métaux courants : Le frittage des poudres à base de fer pour les pièces structurelles se produit généralement dans la plage de 750°C à 1300°C.

- Alliages spécialisés : Certains alliages métalliques sont spécifiquement conçus pour se fritter à des températures plus basses. Il est possible d'atteindre une densité complète dans certains matériaux à des températures aussi basses que 630°C.

L'impact sur les propriétés finales

La température exacte et le temps passé à cette température influencent directement les caractéristiques de la pièce finale. Une température plus élevée ou un temps de maintien plus long conduiront généralement à une plus grande densité et résistance, mais il y a un point de rendement décroissant.

Comprendre les compromis

Choisir la bonne température de frittage est un exercice d'équilibre. S'écarter de la plage optimale dans l'une ou l'autre direction a des conséquences importantes.

Trop bas : Frittage incomplet

Si la température est insuffisante, la diffusion atomique sera lente et incomplète. La pièce résultante sera poreuse, faible et manquera des propriétés mécaniques souhaitées car les liaisons entre les particules de poudre initiales ne se sont jamais complètement formées.

Trop élevé : Risque de fusion et de croissance du grain

Dépasser la température optimale est tout aussi problématique. Au mieux, cela peut provoquer une croissance du grain excessive, où les cristaux individuels à l'intérieur du matériau deviennent trop grands, rendant souvent la pièce finale cassante. Au pire, cela peut entraîner une fusion localisée, provoquant la déformation, l'affaissement ou la perte totale de la forme souhaitée de la pièce.

Faire le bon choix pour votre application

La température de frittage idéale n'est pas une constante universelle, mais un paramètre spécifique ajusté en fonction de votre matériau et de votre objectif.

- Si votre objectif principal concerne les céramiques (par exemple, la zircone dentaire) : Votre processus nécessitera des températures très élevées, généralement dans la plage de 1200°C à 1400°C, pour atteindre la densité et la résistance nécessaires.

- Si votre objectif principal concerne les métaux industriels courants : Prévoyez une large plage entre 750°C et 1300°C, et consultez les données spécifiques au matériau pour l'alliage exact que vous utilisez.

- Si votre objectif principal est de comprendre le principe : Commencez toujours par calculer 60 à 80 % de la température de fusion absolue (Tm) du matériau pour trouver votre fenêtre de traitement théorique.

En fin de compte, la température est le levier le plus puissant dont vous disposez pour contrôler la densité, la résistance et la performance finale d'un composant fritté.

Tableau récapitulatif :

| Type de matériau | Plage de température de frittage typique | Principe clé |

|---|---|---|

| Céramiques haute performance | 1200°C - 1400°C+ | Nécessite une chaleur extrême pour une densité et une translucidité complètes. |

| Métaux courants | 750°C - 1300°C | La température varie en fonction de l'alliage spécifique. |

| Alliages spécialisés | Jusqu'à 630°C | Conçus pour des processus de frittage à basse température. |

| Règle générale | >60% du point de fusion (Tm) | Un point de départ fiable pour tout matériau afin de permettre la diffusion atomique. |

Obtenez des résultats de frittage parfaits avec KINTEK

La sélection du profil de température précis est essentielle pour obtenir la densité, la résistance et la performance souhaitées dans vos composants frittés. Une mauvaise température peut entraîner des pièces faibles et poreuses ou une fusion et une déformation catastrophiques.

KINTEK est votre partenaire en traitement thermique de précision. Nous nous spécialisons dans la fourniture de fours de laboratoire et de consommables de haute qualité conçus pour les exigences rigoureuses des applications de frittage, que vous travailliez avec des céramiques avancées, des alliages métalliques ou des poudres spécialisées.

Laissez nos experts vous aider à optimiser votre processus. Contactez KINTEK dès aujourd'hui pour discuter de vos exigences spécifiques en matière de matériaux et d'applications. Nous vous aiderons à choisir l'équipement adéquat pour garantir des résultats cohérents et de haute qualité à chaque fois.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelles sont les applications du four tubulaire ? Débloquez un traitement à haute température précis

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace