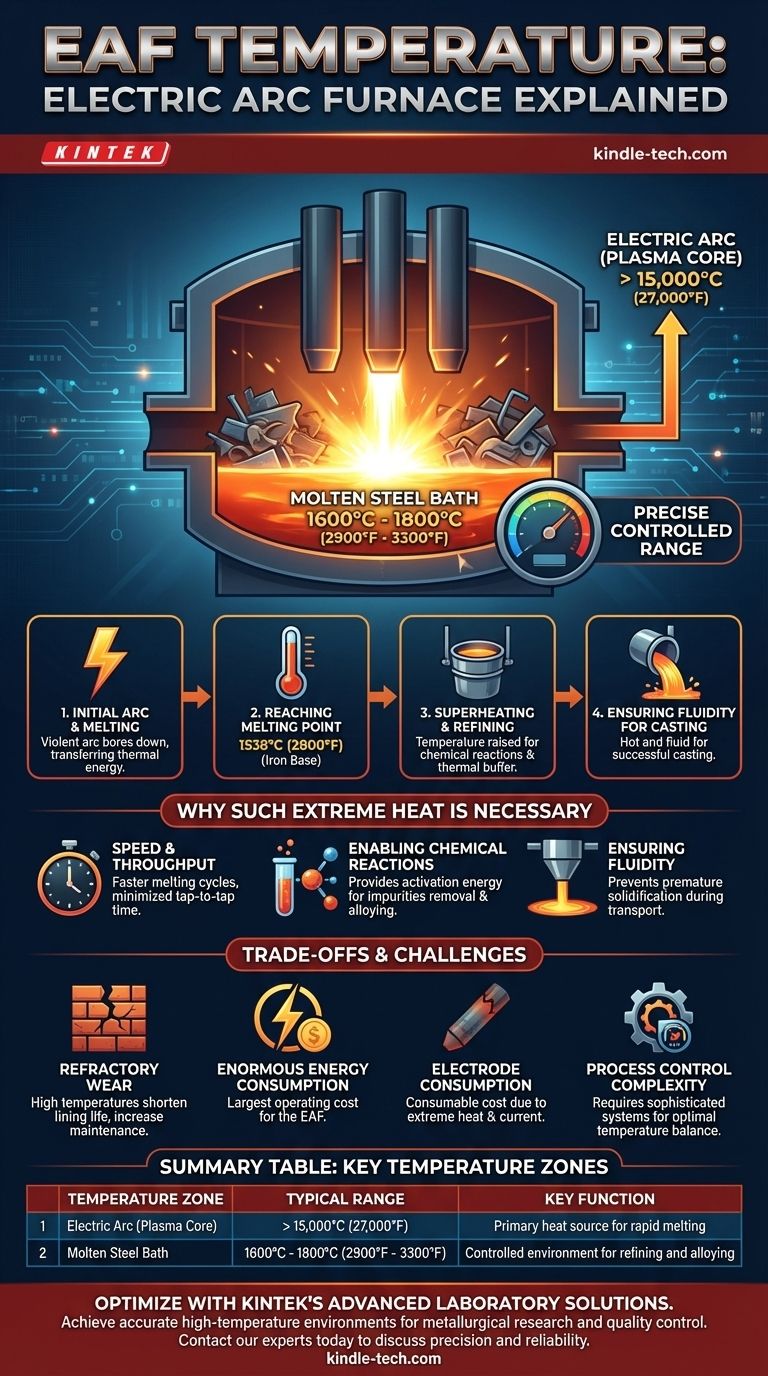

Dans un four à arc électrique (FAE), la température du bain d'acier en fusion est précisément contrôlée pour fonctionner dans une plage de 1600°C à 1800°C (2900°F à 3300°F). Ceci est nettement supérieur au point de fusion de l'acier, permettant aux processus critiques d'affinage et d'alliage de se produire. L'arc électrique lui-même, qui génère cette chaleur, est bien plus chaud, atteignant dans son cœur de plasma des températures pouvant dépasser 15 000°C (27 000°F).

Comprendre la température dans un FAE ne se résume pas à un seul chiffre. Il s'agit de reconnaître la différence entre la chaleur immense et localisée de l'arc électrique et la température soigneusement gérée du bain d'acier en fusion, qui est la variable clé pour produire de l'acier de qualité efficacement.

Le voyage vers l'acier en fusion

Le processus à l'intérieur d'un FAE est une séquence soigneusement contrôlée de chauffage intense et d'affinage métallurgique. La température est le principal outil utilisé pour piloter chaque étape.

L'arc initial et la fusion

Le processus commence lorsque trois électrodes en graphite massives sont abaissées dans un four rempli de ferraille. Un courant électrique puissant est passé à travers elles, créant un arc électrique brillant et violent entre les électrodes et la ferraille. Cet arc, tel un éclair contenu, commence instantanément à percer, transférant une énorme énergie thermique et faisant fondre le métal.

Atteindre le point de fusion

Le point de fusion de base du fer pur est d'environ 1538°C (2800°F). Le FAE doit non seulement atteindre cette température, mais la dépasser largement pour s'assurer que toute la ferraille devienne complètement liquide et pour préparer l'acier aux étapes suivantes.

Surchauffe et affinage du bain

Une fois qu'une piscine fondue, ou bain, s'est formée, l'objectif passe de la simple fusion à l'affinage. La température est délibérément augmentée davantage, un processus connu sous le nom de surchauffe. Cette température plus élevée est essentielle pour deux raisons : elle accélère les réactions chimiques nécessaires pour éliminer les impuretés comme le phosphore et le soufre, et elle fournit le tampon thermique nécessaire pour maintenir l'acier en fusion pendant le transport et la coulée ultérieurs.

Pourquoi une chaleur aussi extrême est nécessaire

Opérer bien au-dessus du point de fusion de l'acier est une stratégie délibérée dictée par les exigences de la sidérurgie moderne. La température élevée n'est pas seulement un sous-produit ; c'est une exigence fondamentale du processus.

Vitesse et débit

Des températures plus élevées se traduisent directement par des cycles de fusion plus rapides. Dans un environnement à haute production, minimiser le temps « de la coulée à la coulée » — la durée totale d'un cycle de fabrication de l'acier — est essentiel pour la viabilité économique. Une chaleur intense fait le travail rapidement.

Permettre les réactions chimiques

De nombreuses réactions d'affinage essentielles sont endothermiques, ce qui signifie qu'elles nécessitent un apport d'énergie pour se produire. Les températures élevées dans le FAE fournissent l'énergie d'activation nécessaire pour éliminer les éléments indésirables et dissoudre les alliages dans le bain en fusion, garantissant que le produit final répond à des spécifications chimiques précises.

Assurer la fluidité pour la coulée

L'acier en fusion fini doit être soutiré du four et transporté dans une poche jusqu'à une machine de coulée continue. Pendant ce temps, il perdra naturellement de la chaleur. La surchauffe initiale garantit que l'acier reste suffisamment chaud et fluide pour être coulé avec succès sans solidification prématurée.

Comprendre les compromis et les défis

La gestion de ces températures extrêmes crée une série de défis opérationnels importants et de compromis économiques.

Usure des réfractaires

La doublure intérieure du four, faite de briques réfractaires résistantes à la chaleur, est soumise à une agression constante due à la chaleur intense et aux réactions chimiques. Des températures de fonctionnement plus élevées raccourcissent considérablement la durée de vie de cette doublure, ce qui représente un coût de maintenance majeur et une source d'arrêt.

Énorme consommation d'énergie

Créer et maintenir un arc électrique de cette ampleur nécessite une vaste quantité d'énergie électrique. L'énergie est souvent le coût d'exploitation le plus important pour un FAE, rendant le contrôle de la température et les stratégies de chauffage efficaces primordiales.

Consommation d'électrodes

Les électrodes en graphite ne sont pas permanentes. Elles sont lentement consommées pendant le processus en raison des températures extrêmes et du courant électrique élevé. Cette consommation est un coût opérationnel direct qui doit être géré avec soin.

Complexité du contrôle de processus

L'objectif n'est pas simplement la chaleur maximale, mais la chaleur optimale. Une surchauffe gaspille de l'électricité et endommage le four, tandis qu'une sous-chauffe peut entraîner un lot d'acier raté avec une mauvaise composition ou des problèmes de coulée. Cela nécessite des systèmes de capteurs sophistiqués et des commandes de processus automatisées pour maintenir le bain dans une fenêtre de température précise.

Ce que la température nous dit

Choisir le bon angle pour observer la température du FAE est essentiel pour comprendre sa fonction dans le processus de fabrication de l'acier.

- Si votre objectif principal est la physique : La clé est l'arc de plasma lui-même, qui peut dépasser 15 000°C et agit comme la source de chaleur incroyablement efficace et localisée.

- Si votre objectif principal est la métallurgie : La température cruciale est celle du bain d'acier en fusion, généralement contrôlée entre 1600°C et 1800°C pour permettre l'affinage et atteindre la chimie finale.

- Si votre objectif principal est l'efficacité opérationnelle : Le défi central est d'équilibrer le besoin de surchauffe élevée (pour la vitesse et la qualité) par rapport aux coûts directs de la consommation d'énergie et de l'usure des réfractaires.

En fin de compte, la température est le levier principal qu'un opérateur de FAE utilise pour contrôler la vitesse, la qualité et le coût de la fabrication de l'acier.

Tableau récapitulatif :

| Zone de température | Plage typique | Fonction clé |

|---|---|---|

| Arc électrique (Noyau de plasma) | > 15 000°C (27 000°F) | Source de chaleur principale pour la fusion rapide |

| Bain d'acier en fusion | 1600°C - 1800°C (2900°F - 3300°F) | Environnement contrôlé pour l'affinage et l'alliage |

Optimisez vos processus métallurgiques avec les solutions de laboratoire avancées de KINTEK.

Comprendre le contrôle précis de la température est fondamental pour une production d'acier efficace et les essais de matériaux. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours et des systèmes de contrôle de température, conçus pour répondre aux exigences rigoureuses de la recherche métallurgique et du contrôle qualité.

Nos produits vous aident à :

- Atteindre des environnements à haute température précis et constants

- Améliorer l'efficacité et la répétabilité des processus

- Réduire les coûts opérationnels grâce à des performances fiables

Que vous soyez impliqué dans la production d'acier, le développement de matériaux ou la recherche industrielle, KINTEK possède l'expertise et l'équipement pour soutenir vos objectifs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter précision et fiabilité à vos applications à haute température.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Pourquoi un four de séchage sous vide est-il utilisé pour la poudre d'alliage Norem02 ? Assurer des résultats de revêtement au laser sans défaut

- Pourquoi une pompe à vide mécanique à palettes rotatives est-elle nécessaire pour la gravure de subsurface ? Assurer la précision dans les expériences ALD/ALE

- Quel gaz la pyrolyse produit-elle ? Un mélange de gaz combustible pour l'énergie et la durabilité

- Comment un four de séchage sous vide de laboratoire contribue-t-il au prétraitement du Super C65 ? Assurer la stabilité de la batterie

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour les feuilles d'électrodes en graphite ? Assurer la sécurité et les performances de la batterie

- Le dépôt physique en phase vapeur (PVD) est-il sûr ? Comprendre la sécurité conçue de la technologie PVD

- Quelles sont les exigences pour un four de traitement thermique ? Un guide pour un contrôle précis de la température et de l'atmosphère

- Quelle est l'importance d'un four de séchage à air pulsé de haute précision pour le charbon actif ? Assurer l'intégrité du catalyseur