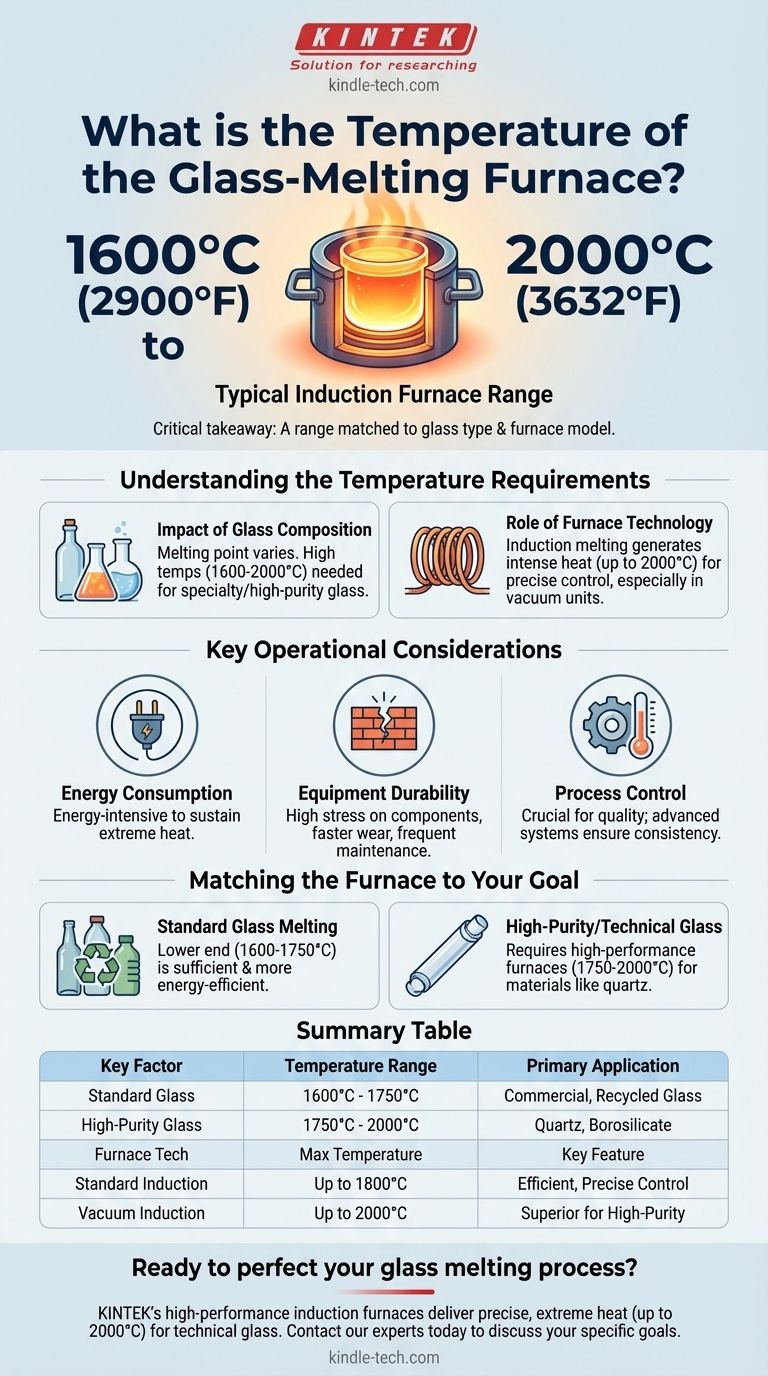

Pour une application de fusion du verre, un four à induction fonctionne à des températures extrêmement élevées, les maximums typiques allant de 1600°C (2900°F) à 2000°C (3632°F). La température spécifique requise dans cette plage est dictée par le type de verre en fusion et le modèle spécifique du four, qu'il s'agisse d'une unité standard ou assistée par le vide.

Le point essentiel à retenir n'est pas une température unique, mais une plage de températures. La capacité du four doit être adaptée au point de fusion spécifique de la composition du verre, les fours à induction avancés fournissant la chaleur élevée nécessaire aux matériaux spéciaux.

Comprendre les exigences de température

La température à l'intérieur d'un four à verre n'est pas arbitraire. C'est un paramètre soigneusement contrôlé qui dépend directement de la composition chimique du matériau en fusion et des capacités de la technologie de chauffage utilisée.

L'impact de la composition du verre

Différents types de verre ont des points de fusion très différents. Un four doit pouvoir dépasser ce point pour garantir que le matériau devienne un liquide homogène et malléable (verre en fusion).

Les températures élevées citées pour les fours à induction, entre 1600°C et 2000°C, sont souvent nécessaires pour faire fondre des verres spéciaux avec des exigences de haute pureté ou une résistance thermique supérieure.

Le rôle de la technologie des fours

Les références fournies se concentrent spécifiquement sur les fours à fusion par induction. Cette technologie utilise l'induction électromagnétique pour générer une chaleur intense directement dans le creuset métallique ou, dans certains cas, dans la charge de verre conductrice elle-même.

Cette méthode est très efficace et permet un contrôle précis de la température, rendant possible l'atteinte des températures maximales de 2000°C, en particulier dans des configurations spécialisées comme les fours à induction sous vide.

Considérations opérationnelles clés

Atteindre et maintenir de telles températures élevées implique des compromis importants qu'il est crucial de comprendre pour tout processus industriel ou de fabrication.

Consommation d'énergie

Atteindre des températures de 1600°C à 2000°C est un processus énergivore. Le coût opérationnel principal de l'utilisation d'un tel four est souvent l'énergie électrique nécessaire pour maintenir ces conditions thermiques extrêmes.

Durabilité de l'équipement

La chaleur intense exerce une contrainte énorme sur les composants du four, en particulier le revêtement réfractaire qui contient le matériau en fusion. Des températures de fonctionnement plus élevées entraînent une usure plus rapide et nécessitent un entretien et un remplacement plus fréquents.

Contrôle du processus

Maintenir une température stable est crucial pour la qualité du verre. Les fluctuations peuvent entraîner des défauts dans le produit final. Les fours haute performance capables d'atteindre 2000°C reposent sur des systèmes de contrôle sophistiqués pour garantir la cohérence.

Adapter le four à votre objectif

Le choix de la capacité de température du four dépend entièrement de votre objectif final.

- Si votre objectif principal est la fusion de verre standard recyclé ou commercial : Un four à l'extrémité inférieure du spectre des hautes températures est généralement suffisant et plus économe en énergie.

- Si votre objectif principal est la production de verre technique ou de haute pureté (par exemple, quartz ou verre borosilicaté) : Vous aurez besoin d'un four haute performance spécifiquement conçu pour atteindre et maintenir des températures dans la plage de 1600°C à 2000°C.

En fin de compte, le choix du bon four consiste à aligner la capacité thermique de l'équipement sur la science des matériaux précise de votre projet.

Tableau récapitulatif :

| Facteur clé | Plage de température | Application principale |

|---|---|---|

| Fusion de verre standard | 1600°C - 1750°C | Verre commercial, recyclé |

| Verre technique/haute pureté | 1750°C - 2000°C | Quartz, borosilicate, verres spéciaux |

| Technologie du four | Température maximale | Caractéristique clé |

| Four à induction standard | Jusqu'à 1800°C | Efficace, contrôle précis |

| Four à induction sous vide | Jusqu'à 2000°C | Supérieur pour les matériaux de haute pureté |

Prêt à perfectionner votre processus de fusion du verre ?

Les fours à induction haute performance de KINTEK sont conçus pour fournir la chaleur extrême et précise (jusqu'à 2000°C) requise pour la production de verre technique et de haute pureté. Nos solutions offrent un contrôle supérieur de la température, une efficacité énergétique et une durabilité pour vos applications les plus exigeantes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter le four parfait à votre composition de verre spécifique et à vos objectifs de production.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment contrôler la température d'une bobine à induction ? Maîtriser la gestion thermique précise pour votre processus

- Le chauffage par induction est-il instantané ? Découvrez le secret d'une cuisson ultra-rapide

- Quelle est la garniture neutre du four à induction ? Obtenez une fusion polyvalente et sans contamination

- Quels avantages envisageriez-vous si la fusion et la coulée de pièces moulées étaient effectuées sous vide ? Obtenez une pureté et des performances métalliques supérieures

- Quel est l'autre nom du four à induction ? Explication des types de fours sans noyau et à canal

- Pourquoi la maintenance précise de la température dans un four de fusion sous vide est-elle essentielle pour le magnésium ? Dompter la volatilité des matériaux

- Quelle est la différence entre un four à arc électrique et un four à induction ? Un guide du raffinage à grand volume par rapport à la fusion de précision

- Quelle est la fonction du VIM dans la fusion des alliages Ni–Ti ? Assurer la pureté chimique et prévenir l'oxydation