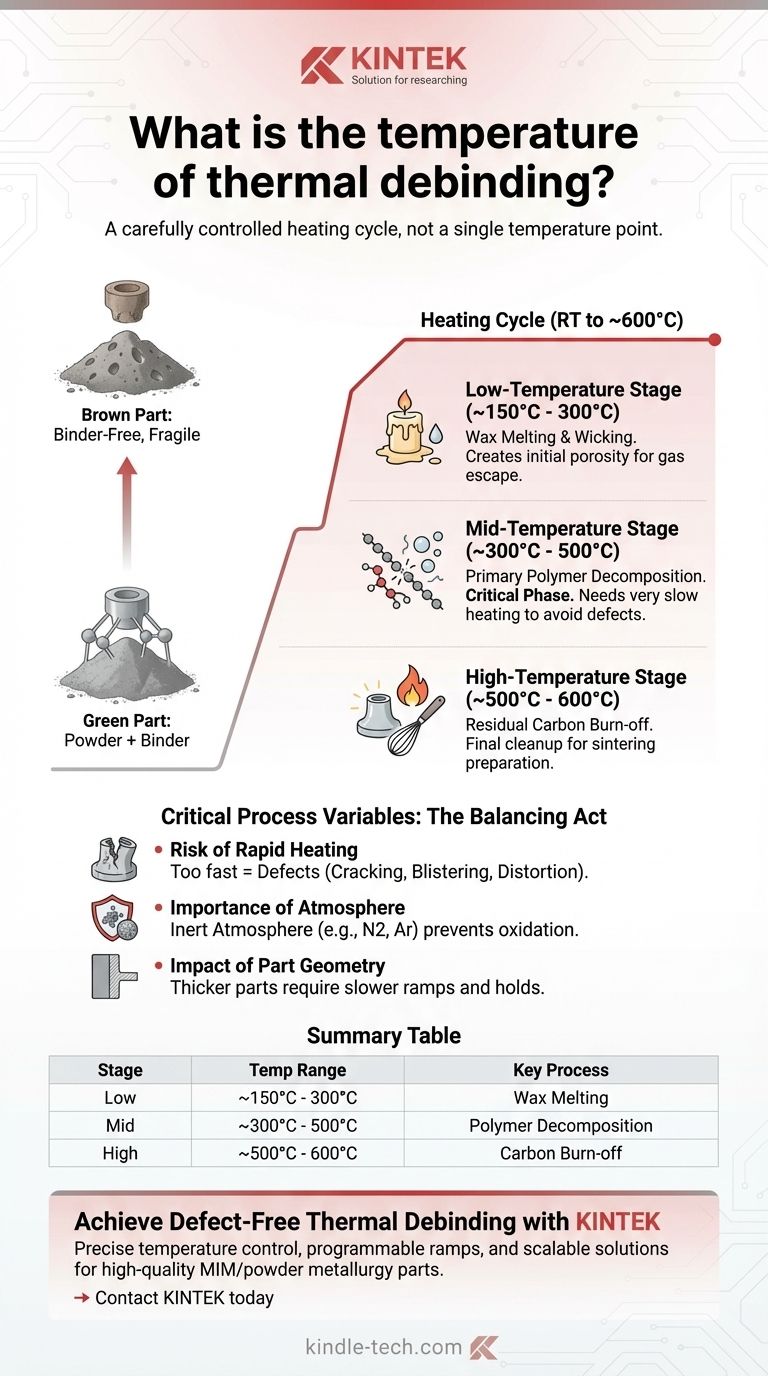

Dans l'ébavurage thermique, le processus n'est pas réglé sur une température unique, mais implique un cycle de chauffage soigneusement contrôlé qui s'étend généralement de la température ambiante jusqu'à environ 600°C (1112°F). Ce processus en plusieurs étapes est conçu pour éliminer systématiquement le liant polymère de la pièce « verte » sans introduire de défauts avant l'étape finale de frittage.

Le défi fondamental de l'ébavurage thermique n'est pas simplement d'atteindre une température cible, mais de gérer la vitesse de chauffage à travers différentes zones de température. Une montée lente et contrôlée est essentielle pour permettre aux gaz de décomposition du liant de s'échapper sans créer de pression interne susceptible de fissurer ou de déformer la pièce fragile.

L'objectif de l'ébavurage thermique

L'ébavurage thermique est une étape critique dans les procédés de métallurgie des poudres tels que le moulage par injection de métal (MIM). Il remplit une fonction principale : éliminer le « liant », qui est un mélange de polymères et de cires agissant comme une colle temporaire.

Ce liant donne au composant sa forme et sa résistance à la manipulation dans son état initial non fritté, souvent appelé pièce « verte ». Avant que les particules métalliques ne puissent être fusionnées dans le four de frittage à haute température, ce liant doit être éliminé complètement et proprement.

Les étapes de la combustion du liant

Le processus est un voyage à travers des zones de température distinctes, chaque étape ciblant un composant différent du système de liant. Le profil de température final dépend fortement du liant spécifique utilisé et de la géométrie de la pièce.

Étape à basse température (~150°C - 300°C)

Dans cette phase initiale, les composants du liant ayant le point de fusion le plus bas, souvent des cires, commencent à fondre et à migrer vers la surface ou à se vaporiser.

C'est une étape cruciale car elle ouvre un réseau de pores à l'intérieur de la pièce. Cette porosité sert de voie d'échappement aux gaz qui seront générés lors de l'étape suivante, plus agressive.

Étape à température moyenne (~300°C - 500°C)

C'est la phase la plus critique et la plus risquée de l'ébavurage. Au cours de cette étape, le polymère structurel principal du système de liant subit une décomposition thermique, se décomposant en sous-produits gazeux.

La vitesse de chauffage doit être extrêmement lente ici. Si la température augmente trop rapidement, la vitesse de génération de gaz dépassera la vitesse à laquelle il peut s'échapper par le réseau de pores, entraînant une défaillance de la pièce.

Étape à haute température (~500°C - 600°C)

Cette étape finale sert de phase de nettoyage. Le four est maintenu à cette température plus élevée pour s'assurer que tout carbone résiduel laissé par le polymère décomposé est entièrement brûlé.

L'achèvement de cette étape est vital pour obtenir de bonnes propriétés matérielles et prévenir la contamination lors du processus de frittage subséquent. Après cela, le composant est connu sous le nom de pièce « brune » — extrêmement fragile mais exempte de liant.

Comprendre les compromis : variables critiques du processus

Réussir un ébavurage est un exercice d'équilibre. Régler simplement le four à 600°C entraînera une défaillance catastrophique. Vous devez gérer le cycle complet.

Le risque d'un chauffage rapide

La cause la plus fréquente de défauts est une vitesse de chauffage trop rapide. Cela piège les gaz de décomposition, entraînant une accumulation de pression interne qui peut provoquer :

- Fissuration : La pièce se fracture littéralement sous la pression.

- Cloquage : Des poches de gaz forment des bulles à la surface de la pièce.

- Déformation : La pièce s'affaisse ou se déforme hors de sa forme prévue.

L'importance de l'atmosphère

L'ébavurage thermique est rarement effectué à l'air ambiant, car cela oxyderait les fines poudres métalliques. Le processus est généralement mené sous une atmosphère inerte (comme l'azote ou l'argon) ou sous vide.

Cette atmosphère contrôlée aide à évacuer les sous-produits du liant et, surtout, protège les particules métalliques de l'oxydation jusqu'à ce qu'elles soient prêtes pour le frittage.

L'impact de la géométrie de la pièce

Les pièces épaisses ou volumineuses sont beaucoup plus difficiles à ébavurer que les pièces à parois minces. Il faut beaucoup plus de temps à la chaleur pour pénétrer au cœur d'une section épaisse.

De plus, le chemin d'échappement des gaz de décomposition est beaucoup plus long. Pour cette raison, les pièces plus épaisses nécessitent des rampes de chauffage beaucoup plus lentes et peuvent nécessiter des « paliers » prolongés à des températures spécifiques pour permettre au processus d'atteindre l'équilibre.

Faire le bon choix pour votre processus

Le cycle d'ébavurage thermique idéal est spécifique à votre liant, à votre matériau et à la géométrie de votre pièce. Cependant, des principes généraux peuvent guider votre approche.

- Si votre objectif principal est l'intégrité de la pièce : Privilégiez une vitesse de chauffage lente et conservatrice, en particulier entre 300°C et 500°C, où se décompose la majeure partie du liant.

- Si votre objectif principal est le traitement de pièces à section épaisse : Mettez en œuvre un profil de chauffage encore plus lent et envisagez d'ajouter des paliers isothermes avant et pendant la principale étape de décomposition pour assurer une combustion uniforme du cœur à la surface.

- Si votre objectif principal est l'optimisation et la vitesse du processus : Établissez d'abord un cycle de base fiable et sans défaut, puis augmentez prudemment les vitesses de rampe par petits incréments, en validant la qualité de la pièce à chaque étape.

En fin de compte, un ébavurage thermique réussi est obtenu grâce à la patience et à un contrôle précis, et non simplement en atteignant une température finale.

Tableau récapitulatif :

| Étape | Plage de température | Processus clé | Facteur critique |

|---|---|---|---|

| Basse température | ~150°C - 300°C | Fusion/évaporation des cires à bas point de fusion | Crée une porosité initiale pour l'échappement des gaz |

| Température moyenne | ~300°C - 500°C | Décomposition du liant polymère principal | Vitesse de chauffage lente est critique pour éviter les défauts |

| Haute température | ~500°C - 600°C | Combustion du carbone résiduel | Assure une pièce propre pour le frittage |

Obtenez un ébavurage thermique sans défaut avec KINTEK

Naviguer dans les cycles de température précis et les vitesses de chauffage de l'ébavurage thermique est essentiel pour produire des pièces de moulage par injection de métal (MIM) ou de métallurgie des poudres de haute qualité. KINTEK se spécialise dans les fours de laboratoire et les solutions de traitement thermique conçues pour le contrôle exigeant requis dans l'ébavurage et le frittage.

Notre expertise et nos équipements vous aident à :

- Prévenir les défauts : Un contrôle précis de la température et des rampes programmables minimisent le risque de fissuration, de cloquage et de déformation.

- Traiter les géométries complexes : Optimisez les cycles pour les pièces à section épaisse ou complexes avec un chauffage uniforme et fiable.

- Adapter votre processus : De la R&D à la production, trouvez la solution de four adaptée à vos besoins de débit et de qualité.

Prêt à optimiser votre processus d'ébavurage ? Laissez nos experts vous aider à choisir l'équipement de traitement thermique idéal. Contactez KINTEK dès aujourd'hui pour discuter des exigences spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelle est la température de recuit du quartz ? Obtenez une stabilité thermique optimale pour vos composants

- Quels sont les inconvénients du calcination à sec ? Limitations clés pour une analyse élémentaire précise

- À quoi sert un four à moufle haute température ? Obtenir un traitement thermique pur et sans contamination

- Quelle est l'utilité d'un four à moufle électrique ? Obtenez un traitement pur et à haute température

- À quoi sert un four à moufle numérique ? Réaliser un traitement à haute température sans contamination