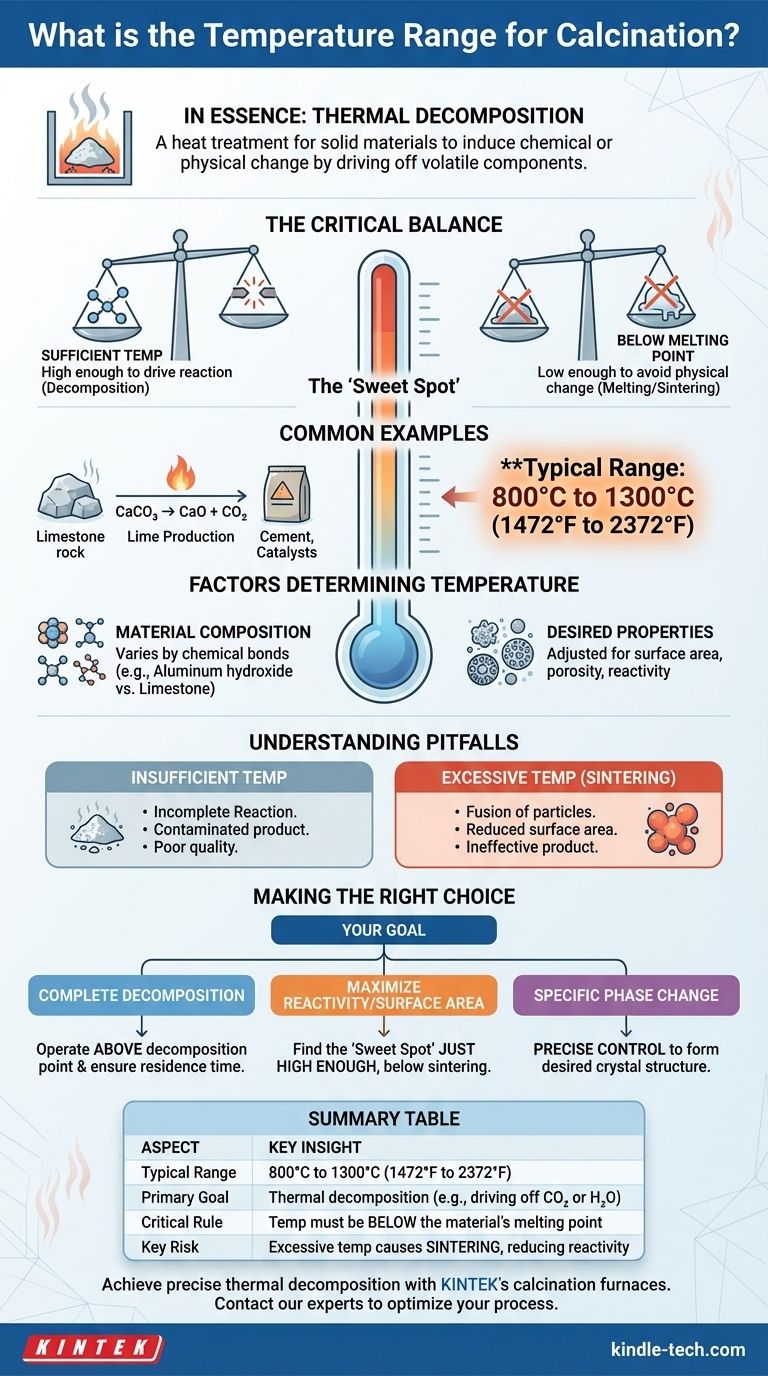

Essentiellement, la calcination est un processus de décomposition thermique. Il s'agit d'un traitement thermique appliqué à un matériau solide pour provoquer un changement chimique ou physique, généralement en éliminant les composants volatils. La température requise varie considérablement selon l'application, mais les fours de calcination fonctionnent généralement dans une plage allant de 800°C à 1300°C (1472°F à 2372°F).

La température spécifique de calcination n'est pas une valeur fixe unique, mais un paramètre de processus critique. Elle est soigneusement choisie pour être suffisamment élevée pour provoquer la réaction chimique souhaitée, mais rester en dessous du point de fusion du matériau pour éviter des changements physiques indésirables.

Qu'est-ce que la calcination et pourquoi la température est-elle critique ?

La calcination est un processus fondamental en science des matériaux et dans l'industrie. Comprendre pourquoi la température est le principal levier de contrôle est essentiel pour obtenir le résultat souhaité.

L'objectif : Provoquer un changement chimique et physique

Le but fondamental de la calcination est de transformer un matériau. Ceci est souvent fait pour éliminer les composants chimiquement liés, comme l'eau (déshydratation) ou le dioxyde de carbone (décarboxylation).

Elle peut également être utilisée pour déclencher une transition de phase, modifiant la structure cristalline du matériau d'une forme à une autre.

Le principe : Décomposition sans fusion

Le succès de la calcination repose sur un principe simple : la température doit être suffisamment élevée pour rompre les liaisons chimiques, mais suffisamment basse pour éviter la fusion du matériau.

Chauffer une substance à sa température de calcination fournit l'énergie nécessaire aux réactions de décomposition pour se produire.

Exemples courants de calcination

L'un des exemples les plus courants est la production de chaux à partir de calcaire. Le carbonate de calcium (CaCO₃) est chauffé pour éliminer le dioxyde de carbone (CO₂), laissant derrière lui l'oxyde de calcium (CaO), ou chaux vive.

D'autres applications majeures comprennent la production de ciment, l'élimination de l'eau des minéraux hydratés pour créer des versions anhydres, et la préparation de catalyseurs.

Facteurs déterminant la température de calcination

La large plage de 800°C à 1300°C existe parce que la température précise dépend entièrement du matériau traité et des propriétés souhaitées du produit final.

Composition du matériau

Différents composés chimiques ont des températures de décomposition différentes. Les liaisons qui maintiennent une molécule ensemble dictent la quantité d'énergie thermique nécessaire pour les séparer.

Par exemple, la décomposition de l'hydroxyde d'aluminium nécessite une température différente de celle de la décomposition du calcaire.

Propriétés souhaitées du produit final

Même pour le même matériau, la température peut être ajustée pour affiner les propriétés finales.

De légères variations de la température de calcination peuvent modifier considérablement la surface, la porosité et la réactivité d'un produit, ce qui est particulièrement critique dans la fabrication de catalyseurs et d'adsorbants.

Comprendre les compromis et les pièges

Choisir la mauvaise température peut entraîner un processus inefficace ou un produit final inutile. Comprendre les problèmes potentiels est crucial pour le contrôle du processus.

Température insuffisante

Si la température est trop basse, la réaction de décomposition sera incomplète. Le produit final sera contaminé par le matériau de départ d'origine non réagi.

Ceci entraîne une mauvaise qualité et nécessite soit un retraitement, soit une élimination, deux choses coûteuses.

Température excessive (Frittage)

Si la température est trop élevée — même si elle reste en dessous du point de fusion — elle peut provoquer un effet indésirable appelé frittage.

Le frittage est la fusion des particules, ce qui réduit considérablement la surface et la réactivité du matériau. Pour les applications telles que les catalyseurs, où une surface élevée est essentielle, le frittage rend le produit inefficace.

Faire le bon choix pour votre application

La température de calcination optimale est toujours une fonction de votre objectif final. Utilisez ces principes pour guider votre prise de décision.

- Si votre objectif principal est la décomposition complète : Vous devez opérer au-dessus du point de décomposition spécifique du matériau et prévoir un temps de séjour suffisant pour que la réaction se termine.

- Si votre objectif principal est de maximiser la surface ou la réactivité : Vous devez trouver le « juste milieu » — une température juste assez élevée pour une décomposition complète, mais suffisamment basse pour éviter le début du frittage.

- Si votre objectif principal est d'induire un changement de phase spécifique : La température doit être contrôlée avec une grande précision pour former la structure cristalline souhaitée sans dépasser une phase indésirable ou provoquer de frittage.

En fin de compte, maîtriser la calcination consiste à utiliser la température comme un outil précis pour concevoir les propriétés finales de votre matériau.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Plage typique | 800°C à 1300°C (1472°F à 2372°F) |

| Objectif principal | Décomposition thermique (ex. : élimination de CO₂ ou H₂O) |

| Règle critique | La température doit être inférieure au point de fusion du matériau |

| Risque clé | Une température excessive provoque le frittage, réduisant la réactivité |

| Facteur principal | Composition du matériau et propriétés souhaitées du produit final |

Obtenez une décomposition thermique précise avec les fours de calcination KINTEK.

Choisir la bonne température est essentiel pour le succès de votre matériau. Que vous produisiez de la chaux, du ciment ou des catalyseurs, nos fours de laboratoire offrent le contrôle précis de la température et le chauffage uniforme dont vous avez besoin pour éviter les réactions incomplètes ou le frittage dommageable.

KINTEK est spécialisée dans les équipements de laboratoire pour les chercheurs et les professionnels de l'industrie qui exigent un traitement thermique fiable. Laissez-nous vous aider à optimiser votre processus de calcination pour un rendement maximal et les propriétés matérielles souhaitées.

Contactez nos experts thermiques dès aujourd'hui pour discuter de votre application spécifique et de vos besoins en fours.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quel type de pyrolyse se produit à des vitesses de chauffage rapides et à des températures modérées ? Maximisation du rendement en bio-huile

- Quelles sont les propriétés de la pyrolyse ? Un guide pour la conversion modulable des déchets en produits

- Comment fonctionne un four basculant ? Un guide des systèmes de coulée hydrauliques et mécaniques

- Que peut-on faire avec l'huile de pyrolyse ? Transformer les déchets en énergie, carburant et produits chimiques

- Quelles sont les préoccupations de sécurité liées à la pyrolyse ? Gestion des risques d'incendie, de toxicité et de contrôle des procédés

- Quelle est la composition des produits de pyrolyse ? Un guide sur le biochar, le bio-huile et le syngaz

- La pyrolyse est-elle autosuffisante ? Comment réaliser une conversion des déchets à énergie positive

- Quelle est la fonction d'un four rotatif ? Atteindre un traitement thermique uniforme et continu