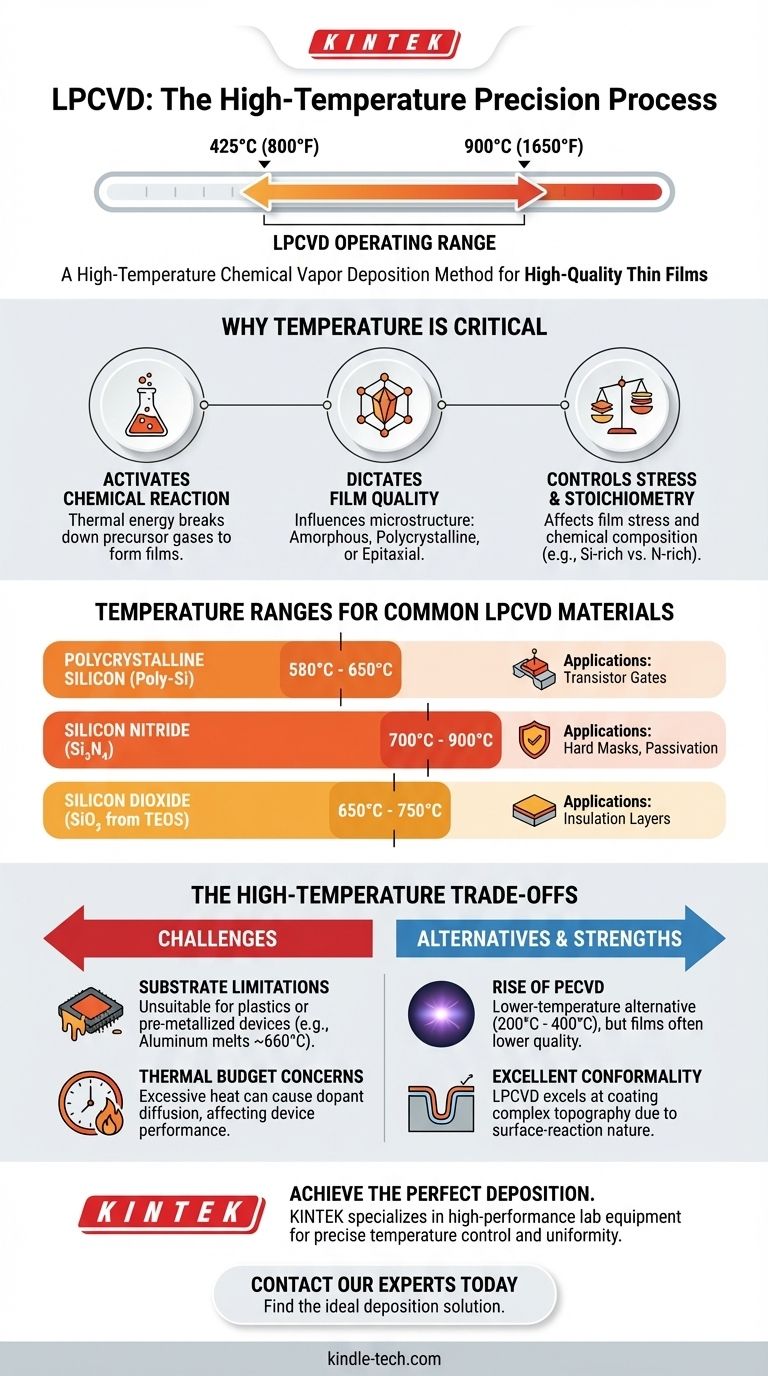

En bref, le dépôt chimique en phase vapeur à basse pression (LPCVD) est un processus à haute température qui fonctionne sur un large spectre, généralement entre 425°C et 900°C (environ 800°F à 1650°F). La température précise n'est pas arbitraire ; elle est dictée par le matériau spécifique déposé, car cette énergie thermique est nécessaire pour piloter les réactions chimiques qui forment le film mince souhaité.

La température de fonctionnement élevée du LPCVD est à la fois sa plus grande force et sa principale limitation. Cette chaleur est essentielle pour produire des films exceptionnellement purs et uniformes, mais elle restreint également les types de matériaux sous-jacents et de dispositifs qui peuvent supporter le processus.

Pourquoi la température est le paramètre critique

La température est le principal bouton de contrôle dans un processus LPCVD. Elle régit directement la cinétique de la réaction, ce qui détermine à son tour les propriétés finales du matériau déposé.

Activation de la réaction chimique

Le LPCVD repose sur l'énergie thermique pour décomposer les gaz précurseurs et fournir « l'énergie d'activation » nécessaire à leur réaction sur la surface du substrat. Sans chaleur suffisante, le dépôt serait impossibles à réaliser lentement ou ne se produirait pas du tout.

Détermination de la qualité du film

La température influence directement la microstructure finale du film. Par exemple, le dépôt de silicium à différentes températures peut produire du silicium amorphe (non cristallin), du silicium polycristallin (plusieurs petits cristaux) ou du silicium épitaxial (un cristal unique).

Contrôle de la contrainte du film et de la stœchiométrie

La température affecte également la contrainte intrinsèque de la couche déposée et sa composition chimique (stœchiométrie). Pour un matériau comme le nitrure de silicium (Si₃N₄), une température incorrecte peut conduire à un film riche en silicium ou riche en azote, modifiant ainsi ses propriétés électriques et mécaniques.

Plages de température pour les matériaux LPCVD courants

La température requise varie considérablement en fonction de la stabilité chimique des gaz précurseurs et du film final souhaité.

Silicium polycristallin (Poly-Si)

C'est l'un des films LPCVD les plus courants, largement utilisé dans la fabrication de semi-conducteurs pour les grilles de transistors. Il est généralement déposé dans une plage de 580°C à 650°C.

Nitrure de silicium (Si₃N₄)

Utilisé comme masque dur, couche de passivation ou isolant, le nitrure de silicium stœchiométrique standard nécessite des températures beaucoup plus élevées. La plage typique est de 700°C à 900°C.

Dioxyde de silicium (SiO₂)

La température de dépôt du dioxyde de silicium, ou oxyde, dépend fortement du précurseur. L'utilisation d'un précurseur TEOS permet un dépôt à plus basse température autour de 650°C à 750°C, tandis que d'autres méthodes peuvent nécessiter des températures supérieures à 900°C.

Comprendre les compromis de la haute température

La dépendance à la chaleur élevée crée des avantages évidents mais impose également des contraintes importantes que tout ingénieur doit prendre en compte.

Limitations du substrat

La limitation la plus évidente est la capacité du substrat à résister à la chaleur. Le LPCVD ne convient pas aux plastiques ou autres polymères. De plus, il ne peut pas être effectué sur des plaquettes déjà traitées avec des métaux à bas point de fusion comme l'aluminium (point de fusion d'environ 660°C).

Préoccupations liées au budget thermique

Dans la fabrication de dispositifs en plusieurs étapes, chaque étape à haute température consomme une partie du « budget thermique ». Une chaleur excessive peut provoquer la diffusion des dopants précédemment implantés hors de leurs régions prévues, ruinant potentiellement le dispositif. Cela oblige les ingénieurs de procédé à séquencer soigneusement les étapes de fabrication.

L'essor des alternatives

En raison de ces limitations, des techniques de dépôt à plus basse température ont été développées. La plus courante est le dépôt chimique en phase vapeur assisté par plasma (PECVD), qui utilise un plasma riche en énergie plutôt que seulement de la chaleur pour piloter les réactions, lui permettant de fonctionner à une température beaucoup plus basse de 200°C à 400°C. Le compromis est que les films PECVD sont souvent moins denses et moins purs que leurs homologues LPCVD.

Faire le bon choix pour votre objectif

La sélection d'un processus de dépôt nécessite de trouver un équilibre entre le besoin de qualité du film et les contraintes thermiques de votre dispositif.

- Si votre objectif principal est la plus haute qualité de film, la pureté et l'uniformité : Le LPCVD est souvent le choix supérieur, à condition que votre substrat et les couches de dispositifs existantes puissent tolérer la chaleur.

- Si vous travaillez avec des substrats sensibles à la température ou des dispositifs entièrement métallisés : Vous devez vous tourner vers des alternatives à plus basse température comme le PECVD ou le dépôt par couches atomiques (ALD).

- Si vous avez besoin d'une excellente couverture sur une topographie de surface complexe : La nature limitée par la réaction de surface du LPCVD, pilotée par sa haute température, en fait un candidat idéal pour créer des films hautement conformes.

Comprendre le rôle de la température vous permet de sélectionner la méthode de dépôt qui correspond parfaitement à vos exigences matérielles et à vos contraintes de fabrication.

Tableau récapitulatif :

| Matériau | Plage de température LPCVD typique | Applications courantes |

|---|---|---|

| Silicium polycristallin (Poly-Si) | 580°C - 650°C | Grilles de transistors |

| Nitrure de silicium (Si₃N₄) | 700°C - 900°C | Masques durs, Passivation |

| Dioxyde de silicium (SiO₂ à partir de TEOS) | 650°C - 750°C | Couches d'isolation |

Obtenez le dépôt parfait pour votre application. Le processus LPCVD à haute température est essentiel pour produire des films minces exceptionnellement purs, uniformes et conformes, indispensables aux applications de semi-conducteurs avancées et de recherche. Cependant, le choix du bon équipement est primordial pour votre succès.

KINTEK se spécialise dans les équipements de laboratoire et les consommables haute performance, répondant aux besoins précis des laboratoires. Notre expertise garantit que vous disposez de la technologie de four adéquate pour maintenir le contrôle précis de la température et l'uniformité requis pour des processus LPCVD réussis.

Discutons de vos exigences spécifiques en matière de matériaux et de substrats. Contactez nos experts dès aujourd'hui pour trouver la solution de dépôt idéale pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale