En substance, le dépôt de couches minces est un ensemble de processus utilisés pour appliquer une couche de matériau extrêmement fine, souvent de quelques atomes ou molécules d'épaisseur seulement, sur une surface appelée substrat. Ces méthodes sont fondamentales pour la fabrication de produits avancés, des puces informatiques aux panneaux solaires, en conférant au substrat de nouvelles propriétés physiques ou chimiques.

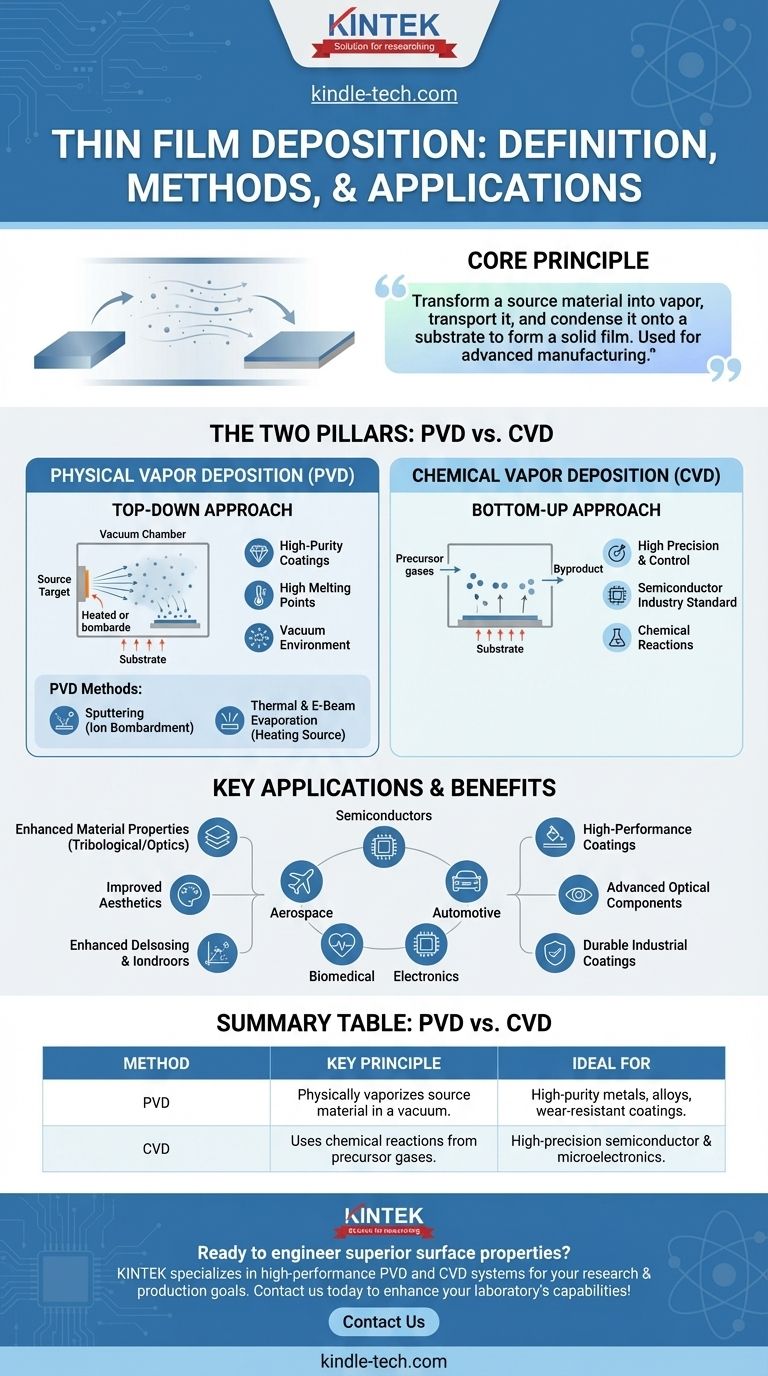

Le principe fondamental du dépôt de couches minces est de transformer un matériau source en vapeur, de le transporter, puis de le condenser sur un substrat pour former un film solide. Les deux méthodes dominantes pour y parvenir sont le dépôt physique en phase vapeur (PVD), qui utilise des moyens physiques comme l'évaporation, et le dépôt chimique en phase vapeur (CVD), qui utilise des réactions chimiques.

Les deux piliers du dépôt : PVD vs. CVD

À un niveau élevé, toutes les techniques de dépôt de couches minces se répartissent en deux grandes catégories : le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD). Le choix entre les deux est dicté par le matériau à déposer et les propriétés souhaitées du film final.

Dépôt physique en phase vapeur (PVD)

Le PVD est une approche "descendante" où un matériau source solide ou liquide est physiquement transformé en vapeur, qui se condense ensuite sur le substrat. Ce processus est toujours effectué sous vide pour empêcher la vapeur de réagir avec l'air.

Le PVD est généralement utilisé pour les matériaux à point de fusion élevé et lorsqu'un revêtement de haute pureté est requis.

Dépôt chimique en phase vapeur (CVD)

Le CVD est une approche "ascendante" où des gaz précurseurs sont introduits dans une chambre. Ces gaz réagissent ou se décomposent à la surface du substrat pour créer le film solide souhaité.

Le CVD est la méthode la plus couramment utilisée dans l'industrie des semi-conducteurs car il offre une précision et un contrôle exceptionnels sur la structure et l'épaisseur du film.

Un regard plus attentif sur les méthodes PVD

Étant donné que le PVD englobe plusieurs techniques distinctes, il est utile de comprendre les plus courantes. L'objectif principal est toujours de générer des particules atomiques à partir d'une cible source qui peuvent ensuite recouvrir le substrat.

Pulvérisation cathodique (Sputtering)

La pulvérisation cathodique, parfois appelée pulvérisation cathodique, implique de bombarder le matériau source (la "cible") avec des ions de haute énergie. Cette collision déloge physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

Évaporation thermique et par faisceau d'électrons (E-Beam)

L'évaporation implique de chauffer un matériau source jusqu'à ce qu'il atteigne son point d'ébullition et se transforme en vapeur. Cette vapeur traverse ensuite la chambre à vide et se condense sur le substrat plus froid, formant le film. Le chauffage peut être effectué avec une source thermique ou un faisceau d'électrons plus focalisé (e-beam).

Comprendre les compromis

Choisir la bonne méthode de dépôt est une décision critique basée sur l'équilibre entre le coût, les propriétés des matériaux et les exigences de l'application finale.

Quand choisir le CVD

Le CVD est la méthode préférée lorsque la précision est primordiale. Sa capacité à faire croître un film atome par atome le rend idéal pour les structures complexes et multicouches que l'on trouve dans la microélectronique et les semi-conducteurs.

Quand choisir le PVD

Les méthodes PVD comme la pulvérisation cathodique sont souvent choisies pour le dépôt de métaux purs, d'alliages et de certains composés céramiques. Elles sont excellentes pour les applications nécessitant des revêtements durs, résistants à l'usure ou optiquement spécifiques sur les outils, le verre et d'autres composants.

Le rôle critique de la source

Quelle que soit la méthode, le choix de la source de dépôt elle-même est essentiel. Les sources peuvent inclure des faisceaux d'ions, des cathodes de pulvérisation magnétron ou des évaporateurs thermiques. La sélection dépend entièrement des matériaux que vous devez déposer et des caractéristiques du film final que vous souhaitez obtenir.

Pourquoi ce processus est important : Applications clés

Le dépôt de couches minces n'est pas un exercice académique ; c'est une technologie fondamentale qui permet une vaste gamme de produits et d'industries modernes.

Amélioration des propriétés des matériaux

Un objectif principal du dépôt est de modifier les propriétés de surface d'un objet. Cela inclut l'amélioration du comportement tribologique (résistance à l'usure et au frottement), l'amélioration de l'optique (comme les revêtements antireflets sur les lentilles) ou simplement l'amélioration de l'esthétique d'un produit.

Permettre la technologie moderne

L'impact du dépôt de couches minces est généralisé dans de nombreux domaines. Il est essentiel pour les industries des semi-conducteurs, de l'aérospatiale, de l'automobile, du biomédical et de l'électronique, constituant la base des circuits intégrés, des composants de moteur durables et des implants médicaux.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode appropriée, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est une précision et une conformité extrêmes pour l'électronique : Le CVD est la norme industrielle établie pour son contrôle au niveau atomique.

- Si votre objectif principal est de créer un revêtement de haute pureté ou à point de fusion élevé : Une méthode PVD comme la pulvérisation cathodique ou l'évaporation par faisceau d'électrons est votre voie la plus directe et la plus efficace.

- Si votre objectif principal est une propriété fonctionnelle spécifique comme la résistance à l'usure : Le choix sera dicté par le matériau spécifique requis pour cette propriété, ce qui à son tour dictera si un processus PVD ou CVD est plus approprié.

En fin de compte, maîtriser le dépôt de couches minces, c'est utiliser l'ingénierie à l'échelle atomique pour construire des performances à l'échelle macro.

Tableau récapitulatif :

| Méthode | Principe clé | Idéal pour |

|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Vaporise physiquement un matériau source sous vide pour recouvrir un substrat. | Métaux de haute pureté, alliages et revêtements résistants à l'usure. |

| CVD (Dépôt chimique en phase vapeur) | Utilise des réactions chimiques de gaz précurseurs pour faire croître un film sur un substrat. | Applications de haute précision dans les semi-conducteurs et la microélectronique. |

Prêt à concevoir des propriétés de surface supérieures avec la bonne méthode de dépôt de couches minces ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes PVD et CVD, adaptés à vos objectifs de recherche et de production spécifiques. Que vous développiez des semi-conducteurs avancés, des revêtements industriels durables ou des composants optiques de pointe, notre expertise vous garantit des résultats précis, fiables et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer vos innovations.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique