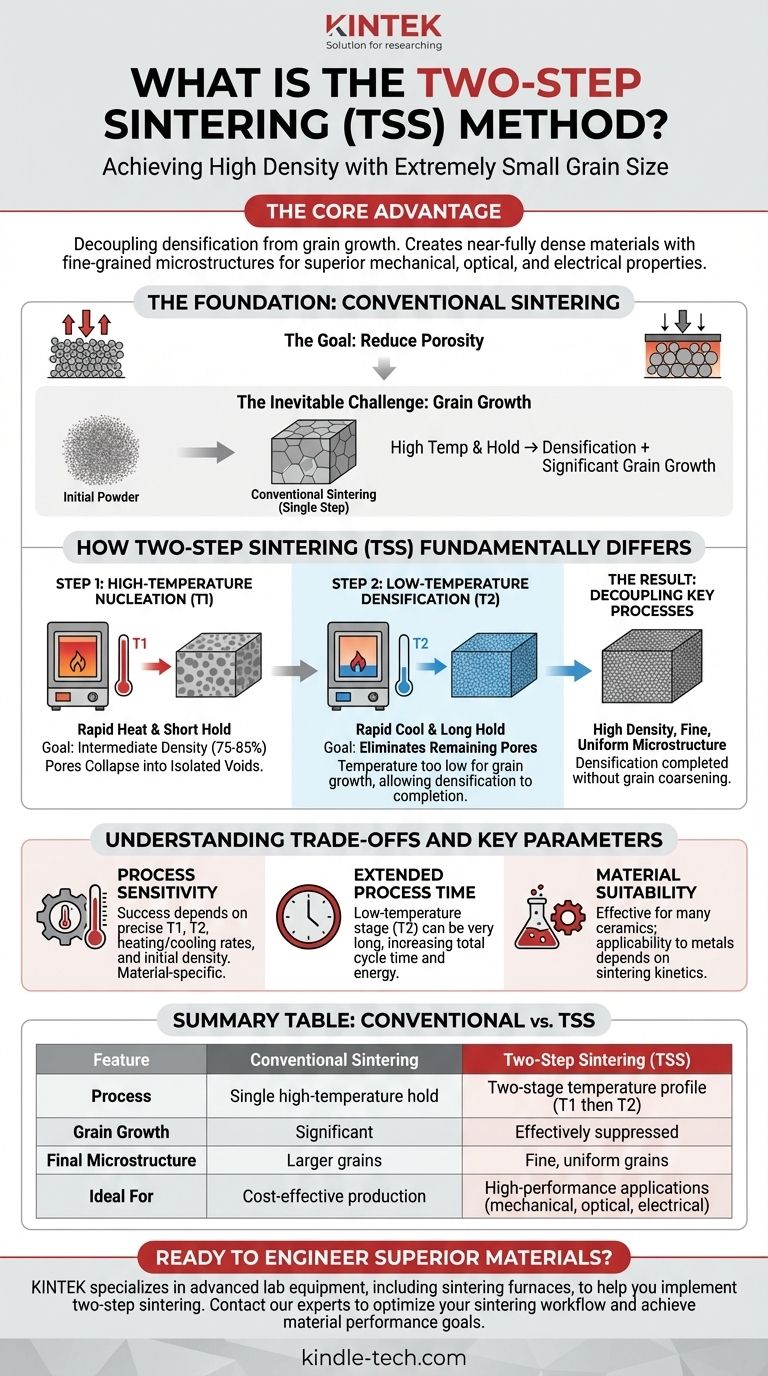

En science des matériaux, le frittage en deux étapes (TSS) est un processus de traitement thermique spécialisé conçu pour créer des pièces céramiques ou métalliques très denses tout en maintenant la structure cristalline interne, ou la taille des grains, extrêmement petite. Contrairement au frittage conventionnel en une seule étape, le TSS utilise un profil de température spécifique en deux étapes : un court maintien à haute température (T1) suivi d'un refroidissement rapide et d'un maintien beaucoup plus long à une température plus basse (T2). Ce contrôle précis sépare le processus de densification du processus de croissance des grains.

L'avantage principal du frittage en deux étapes est sa capacité à dissocier la densification de la croissance des grains. Cela permet la création de matériaux presque entièrement denses avec une microstructure à grains fins, ce qui est essentiel pour obtenir des propriétés mécaniques, optiques et électriques supérieures.

Les Fondations : Comprendre le Frittage Conventionnel

Pour apprécier l'innovation du frittage en deux étapes, nous devons d'abord comprendre la méthode conventionnelle et ses limites inhérentes.

L'Objectif du Frittage

Le frittage est le processus de compactage d'une poudre en une masse solide à l'aide de chaleur et de pression. La température est maintenue en dessous du point de fusion du matériau, ce qui provoque la fusion et la liaison des particules individuelles.

L'objectif principal est de réduire les espaces poreux entre les particules, créant ainsi un composant dense et solide. Cette technique est fondamentale dans la production d'objets en céramique et en métallurgie des poudres pour la création de pièces métalliques complexes.

Le Défi Inévitable : La Croissance des Grains

Lors du frittage conventionnel en une seule étape, le matériau est chauffé à une température élevée et maintenu à cette température. À mesure que le matériau devient plus dense et que les pores sont éliminés, les grains cristallins individuels qui composent le matériau commencent naturellement à grossir.

Pour de nombreuses applications de haute performance, cette croissance des grains est indésirable. Des grains plus gros peuvent avoir un impact négatif sur des propriétés telles que la résistance, la dureté et la ténacité à la rupture.

Comment le Frittage en Deux Étapes (TSS) Diffère Fondamentalement

Le frittage en deux étapes a été développé spécifiquement pour surmonter le problème de la croissance des grains inhérent aux méthodes conventionnelles. Il agit en manipulant la cinétique de densification et la mobilité des joints de grains à différentes températures.

Étape 1 : Nucléation à Haute Température (T1)

Le processus commence par le chauffage rapide de la poudre compactée à une température relativement élevée, T1. Le matériau est maintenu à T1 pendant une courte période seulement.

L'objectif de cette première étape n'est pas d'atteindre la pleine densité. Au lieu de cela, elle vise à atteindre rapidement une densité intermédiaire (généralement 75-85 %) où le réseau de pores s'est largement effondré en vides isolés et individuels.

Étape 2 : Densification à Basse Température (T2)

Immédiatement après le court maintien à T1, le matériau est rapidement refroidi à une température plus basse, T2, et maintenu à cette température pendant une période prolongée.

À cette température plus basse, la force motrice pour l'élimination des pores isolés restants (densification) est toujours forte. Cependant, la température est trop basse pour que les joints de grains se déplacent facilement. Cela arrête efficacement la croissance significative des grains tout en permettant à la densification de se poursuivre jusqu'à son achèvement.

Le Résultat : Dissociation des Processus Clés

Ce processus en deux étapes sépare avec succès les deux phénomènes. L'étape à haute température initie la densification, et l'étape à basse température la complète sans la pénalité de l'agrandissement des grains. Le produit final est un composant à haute densité et à microstructure fine et uniforme.

Comprendre les Compromis et les Paramètres Clés

Bien que très efficace, le TSS n'est pas une solution universelle et nécessite un contrôle précis pour réussir.

Sensibilité du Processus

Le succès du TSS dépend de manière critique des températures choisies (T1 et T2), des vitesses de chauffage/refroidissement et de la densité initiale atteinte lors de la première étape. Ces paramètres sont très spécifiques au matériau et doivent être soigneusement optimisés par l'expérimentation. Un profil incorrect peut ne pas supprimer la croissance des grains ou entraîner une densification incomplète.

Temps de Processus Prolongé

La deuxième étape, à basse température, peut être très longue, parfois durer de nombreuses heures. Cela peut augmenter le temps de cycle total et la consommation d'énergie par rapport à certains cycles de frittage rapides en une seule étape.

Adéquation des Matériaux

Le TSS est exceptionnellement efficace pour une large gamme de céramiques, y compris les céramiques structurelles, les électrolytes et les biocéramiques. Son applicabilité à différentes poudres métalliques dépend de la cinétique de frittage spécifique du système de matériaux.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser le frittage conventionnel ou en deux étapes dépend entièrement des propriétés requises du composant final.

- Si votre objectif principal est de maximiser les propriétés mécaniques : le TSS est le choix supérieur, car la microstructure à grains fins résultante améliore directement la résistance, la dureté et la ténacité à la rupture.

- Si votre objectif principal est une performance optique ou électrique avancée : le TSS est essentiel pour créer des matériaux comme les céramiques transparentes ou les électrolytes solides à haute conductivité, où une densité élevée et des grains fins sont essentiels.

- Si votre objectif principal est une production en grand volume et à faible coût : le frittage conventionnel en une seule étape peut être plus économique si l'application finale peut tolérer la taille de grain plus grande qu'il produit généralement.

En fin de compte, le frittage en deux étapes offre un outil puissant pour concevoir précisément la microstructure d'un matériau afin d'atteindre des performances inaccessibles par les méthodes conventionnelles.

Tableau Récapitulatif :

| Caractéristique | Frittage Conventionnel | Frittage en Deux Étapes (TSS) |

|---|---|---|

| Processus | Maintien unique à haute température | Profil de température en deux étapes (T1 puis T2) |

| Croissance des Grains | Significative | Efficacement supprimée |

| Microstructure Finale | Grains plus gros | Grains fins et uniformes |

| Idéal Pour | Production rentable | Applications haute performance nécessitant des propriétés mécaniques, optiques ou électriques supérieures |

Prêt à concevoir des matériaux supérieurs avec des microstructures précises ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours de frittage, pour vous aider à mettre en œuvre le frittage en deux étapes et d'autres processus thermiques spécialisés. Notre expertise aide les laboratoires à développer des composants céramiques et métalliques à haute densité et à grains fins. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre flux de travail de frittage et atteindre vos objectifs de performance des matériaux.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone