À la base, un four rotatif est un équipement industriel très polyvalent utilisé pour une large gamme d'applications de traitement de matériaux à haute température. Sa fonction principale est de chauffer les matériaux pour induire un changement physique ou chimique, de la fusion des métaux et du recyclage de la ferraille au frittage de céramiques avancées et au rôtissage de poudres chimiques.

L'avantage décisif d'un four rotatif est sa rotation. En faisant constamment culbuter le matériau à l'intérieur de sa chambre cylindrique, il assure un transfert de chaleur exceptionnellement uniforme et un mélange approfondi, ce qui en fait le choix idéal pour les processus où la cohérence et la qualité du produit sont primordiales.

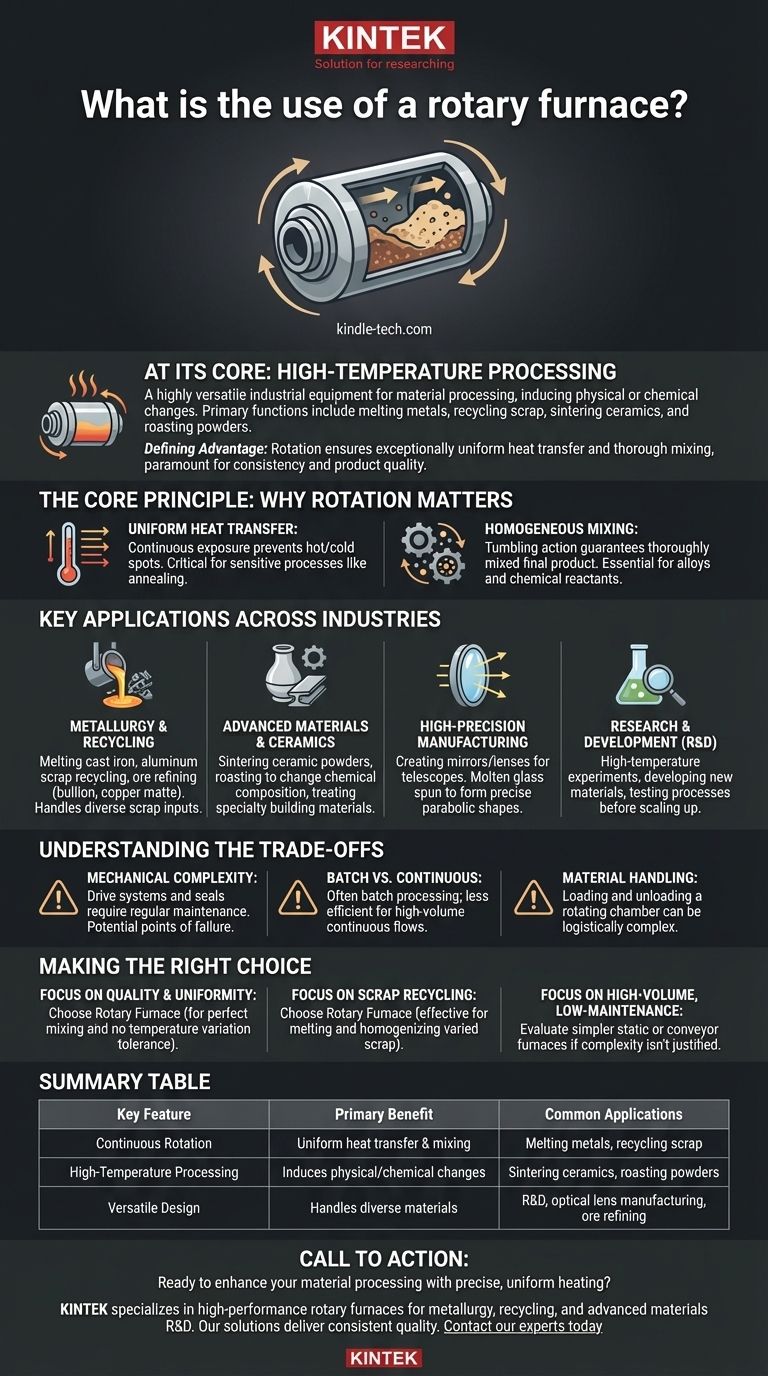

Le principe fondamental : pourquoi la rotation est importante

Contrairement à un four statique qui chauffe une charge immobile, toute la philosophie de conception d'un four rotatif repose sur le mouvement. Ce principe simple offre deux avantages puissants qui permettent sa large gamme d'applications.

Obtention d'un transfert de chaleur uniforme

La rotation expose continuellement toutes les surfaces du matériau à la source de chaleur, qu'il s'agisse d'une flamme directe ou de gaz chauffé. Cela empêche les points chauds et les points froids, garantissant que l'ensemble du lot est traité à une température constante.

Ce niveau d'uniformité thermique est essentiel pour les processus sensibles comme le recuit, où un contrôle précis de la température détermine les propriétés finales du matériau.

Assurer un mélange homogène

Pour les processus impliquant des poudres ou des matériaux mélangés, l'action de culbutage garantit un produit final soigneusement mélangé et homogène.

Ceci est essentiel en métallurgie pour créer des alliages cohérents à partir de ferraille ou dans l'industrie chimique pour garantir que les réactifs sont entièrement intégrés pendant un processus.

Applications clés dans toutes les industries

La combinaison d'un chauffage et d'un mélange uniformes fait du four rotatif un outil flexible utilisé dans de nombreux domaines, de l'industrie lourde à la recherche scientifique.

Métallurgie et recyclage

C'est l'une des applications les plus courantes. Les fours rotatifs sont utilisés pour faire fondre la fonte, recycler la ferraille d'aluminium et affiner les minerais en métaux de haute pureté comme les lingots ou le mat de cuivre.

La capacité du four à manipuler et à mélanger diverses entrées de ferraille en fait un outil flexible et universel pour les opérations de recyclage des métaux.

Matériaux avancés et céramiques

Le contrôle précis de la température rend ces fours idéaux pour la création de matériaux avancés. Ils sont largement utilisés pour le frittage de poudres céramiques, le rôtissage de matériaux pour modifier leur composition chimique et le traitement de matériaux de construction spéciaux.

Fabrication de haute précision

Une application notable est la création de miroirs primaires et de lentilles pour les grands télescopes optiques. Le verre fondu est filé à l'intérieur du four, utilisant la force centrifuge et une chaleur uniforme pour former la forme parabolique précise requise pour l'optique.

Recherche et développement

À plus petite échelle, les fours rotatifs sont indispensables dans les instituts scientifiques et les laboratoires de R&D. Ils sont utilisés pour des expériences à haute température, le développement de nouveaux matériaux et le test de processus avant de les étendre à la production industrielle.

Comprendre les compromis

Bien qu'incroyablement polyvalente, la conception d'un four rotatif présente des considérations opérationnelles spécifiques.

Complexité mécanique

Les systèmes d'entraînement – qu'il s'agisse d'engrenages, de chaînes ou de rouleaux de friction – et les joints à chaque extrémité du tambour rotatif sont des pièces mobiles. Ces composants nécessitent un entretien régulier et peuvent être des points de défaillance non présents dans les fours statiques plus simples.

Traitement par lots ou continu

De nombreux fours rotatifs sont conçus pour le traitement par lots, où une charge est traitée à la fois. Cela peut être moins efficace pour certaines lignes de production à grand volume qui bénéficient d'un flux continu de matériaux.

Manutention des matériaux

Le chargement et le déchargement d'une chambre rotative peuvent être plus complexes que la simple ouverture de la porte d'un four à boîte. La logistique de l'alimentation en matériaux et de l'extraction en toute sécurité du produit fini doit être gérée avec soin.

Faire le bon choix pour votre processus

En fin de compte, le choix d'un four rotatif dépend entièrement des exigences de votre application spécifique.

- Si votre objectif principal est la qualité et l'uniformité du produit : Le four rotatif est un excellent choix pour tout processus qui ne peut tolérer les variations de température ou qui nécessite un mélange parfait.

- Si votre objectif principal est le recyclage flexible de la ferraille : Ce four est très efficace pour faire fondre et homogénéiser des lots variés de fonte ou de ferraille d'aluminium.

- Si votre objectif principal est un chauffage à grand volume et à faible entretien : Vous devriez évaluer si la complexité mécanique supplémentaire est justifiée, ou si un four statique ou à convoyeur plus simple pourrait mieux répondre à vos besoins.

En tirant parti de la rotation contrôlée, le four rotatif offre un niveau de contrôle de processus et de cohérence de produit essentiel pour la science des matériaux moderne et la production industrielle.

Tableau récapitulatif :

| Caractéristique clé | Avantage principal | Applications courantes |

|---|---|---|

| Rotation continue | Transfert de chaleur & mélange uniformes | Fusion des métaux, recyclage de la ferraille |

| Traitement à haute température | Induit des changements physiques/chimiques | Frittage de céramiques, rôtissage de poudres |

| Conception polyvalente | Traite divers matériaux | R&D, fabrication de lentilles optiques, affinage de minerai |

Prêt à améliorer votre traitement des matériaux avec un chauffage précis et uniforme ? KINTEK est spécialisé dans les fours rotatifs et les équipements de laboratoire haute performance conçus pour des industries comme la métallurgie, le recyclage et la R&D sur les matériaux avancés. Nos solutions offrent la qualité et la fiabilité constantes que vos processus exigent. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quel est le rendement du biochar dans la pyrolyse ? Contrôlez votre rendement de 10 % à 30 % et plus

- Quelles sont les émissions issues de la pyrolyse ? Transformer les déchets en produits précieux et contrôlables

- Quels sont les composants d'une usine de pyrolyse ? Découvrez les 4 systèmes clés pour la valorisation énergétique des déchets

- Que se passe-t-il dans un calcinateur ? Une plongée profonde dans la transformation thermique industrielle

- Quelle est la différence entre la pyrolyse et la gazéification ? Un guide des technologies de conversion thermique

- Qu'est-ce que l'huile de pyrolyse de biomasse ? Un guide sur la production, les utilisations et les défis de l'huile de biomasse

- À quoi peut servir la pyrolyse ? Transformer les déchets en carburant, en biochar et en gaz de synthèse

- Qu'est-ce que la pyrolyse de la biomasse pour produire de l'hydrogène ? Un guide de l'hydrogène vert à bilan carbone négatif