À la base, un four de calcination est un four à haute température utilisé dans un but analytique spécifique : brûler complètement la matière organique d'un échantillon. Ce processus ne laisse derrière lui que le résidu inorganique, non combustible, connu sous le nom de cendres, qui peut ensuite être collecté, pesé et analysé.

L'utilisation fondamentale d'un four de calcination n'est pas simplement de brûler un échantillon, mais d'effectuer une séparation précise. C'est une technique de préparation d'échantillons critique qui isole le contenu inorganique d'un matériau pour une analyse quantitative, essentielle pour le contrôle qualité et la science des matériaux.

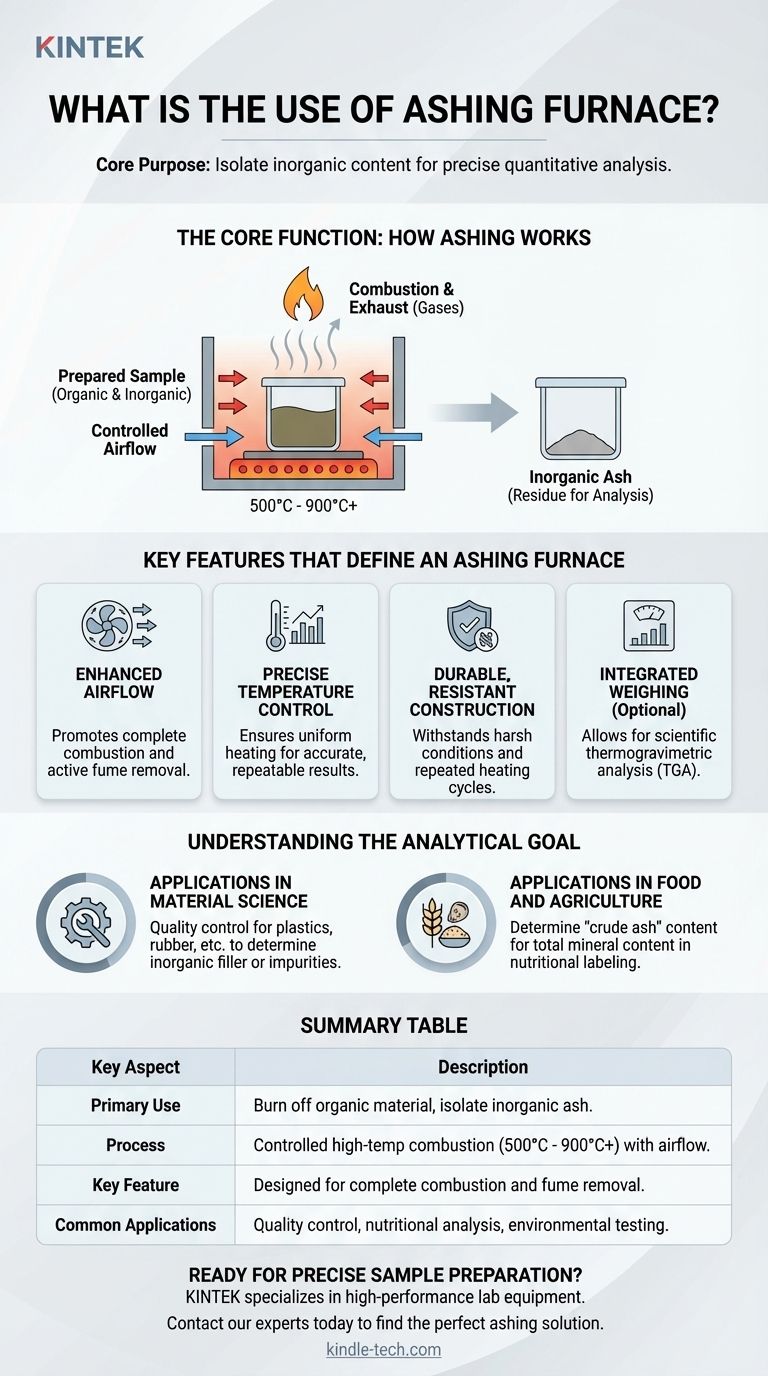

La fonction principale : Comment fonctionne la calcination

Un four de calcination exécute un processus contrôlé appelé incinération ou "calcination". Il est conçu pour garantir que ce processus est complet et reproductible, offrant une base fiable pour l'analyse.

Le principe de la combustion

Le four chauffe un échantillon préparé dans une chambre avec un apport d'air contrôlé. La haute température, généralement comprise entre 500°C et plus de 900°C, provoque la réaction des composés organiques de l'échantillon avec l'oxygène et leur combustion.

Élimination de la matière organique

Pendant la combustion, les composants organiques — principalement des molécules à base de carbone — sont convertis en gaz comme le dioxyde de carbone et la vapeur d'eau. Ces substances volatiles sont ensuite évacuées en toute sécurité de la chambre.

Isolation des cendres inorganiques

Ce qui reste après une combustion complète est la cendre. Ce résidu est constitué des composés inorganiques initialement présents dans l'échantillon, tels que les minéraux, les sels et les oxydes métalliques. Cette cendre est la véritable cible de l'analyse.

Caractéristiques clés qui définissent un four de calcination

Bien qu'il puisse ressembler à un four à moufle standard, un four de calcination est spécifiquement conçu pour faciliter une combustion complète et efficace.

Flux d'air amélioré

C'est une caractéristique essentielle. Les fours de calcination sont conçus pour favoriser un débit d'air élevé à travers la chambre de chauffage. Cet apport constant d'oxygène frais est vital pour assurer la combustion complète de l'échantillon et pour éliminer activement la fumée et les émanations créées pendant le processus.

Contrôle précis de la température

Pour obtenir des résultats précis et reproductibles, le four doit maintenir une température uniforme dans toute la chambre. Différents matériaux nécessitent des profils de température spécifiques pour garantir que toute la matière organique est brûlée sans vaporiser aucun des composés inorganiques ciblés.

Construction durable et résistante

Le processus de combustion peut libérer des sous-produits agressifs ou corrosifs. La chambre intérieure d'un four de calcination est donc construite à partir de matériaux capables de résister à ces conditions difficiles et à des cycles de chauffage répétés sur une longue durée de vie.

Pesée intégrée (facultatif)

Certains fours de calcination avancés incluent une balance intégrée. Cela permet la pesée scientifique d'un échantillon avant, pendant et après la combustion, un processus connu sous le nom d'analyse thermogravimétrique (ATG), pour déterminer précisément comment la masse change avec la température.

Comprendre l'objectif analytique

Le but de la calcination est presque toujours de répondre à une question quantitative : "Quel pourcentage de ce matériau est une charge inorganique ?" ou "Quelle est la teneur totale en minéraux de ce produit alimentaire ?"

Applications en science des matériaux

Dans les industries qui produisent des plastiques, du caoutchouc ou du charbon, la calcination est une méthode de contrôle qualité courante. Elle est utilisée pour déterminer la quantité de charge inorganique ou d'impuretés, garantissant que le produit final répond à ses spécifications requises en termes de propriétés telles que la résistance, la densité ou la pureté.

Applications dans l'alimentation et l'agriculture

Lors de l'analyse de céréales, d'aliments pour animaux ou d'autres produits alimentaires, la calcination est utilisée pour déterminer la teneur en "cendres brutes". Ce chiffre représente la teneur totale en minéraux, une mesure clé pour l'étiquetage nutritionnel et l'évaluation de la qualité.

Faire le bon choix pour votre objectif

L'objectif final de votre analyse dicte la manière dont vous utilisez les résultats d'un four de calcination.

- Si votre objectif principal est le contrôle qualité des matériaux comme le plastique ou le caoutchouc : Utilisez la calcination pour vérifier que le pourcentage de charge inorganique correspond aux spécifications de conception du produit.

- Si votre objectif principal est l'analyse nutritionnelle des produits alimentaires ou agricoles : Utilisez la calcination pour déterminer la teneur totale en minéraux, un composant essentiel d'un profil nutritionnel complet.

- Si votre objectif principal est l'analyse environnementale : Utilisez la calcination pour réduire un échantillon (comme le sol ou les boues) à ses composants inorganiques, qui peuvent ensuite être testés pour les métaux lourds ou d'autres contaminants.

En fin de compte, le four de calcination est un outil fondamental pour révéler la composition inorganique cachée d'un matériau.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Utilisation principale | Brûler la matière organique et isoler les cendres inorganiques pour une analyse quantitative. |

| Processus | Combustion contrôlée à haute température (500°C - 900°C+) avec un flux d'air amélioré. |

| Caractéristique clé | Conçu pour une combustion complète et l'élimination des fumées. |

| Applications courantes | Contrôle qualité (plastiques, caoutchouc), analyse nutritionnelle (aliments), tests environnementaux. |

Prêt à réaliser une préparation d'échantillons précise et une analyse inorganique fiable ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de calcination conçus pour des résultats précis et reproductibles en contrôle qualité et en science des matériaux.

Contactez nos experts dès aujourd'hui pour trouver la solution de calcination parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les principaux composants d'un four à moufle haute température ? Un guide des systèmes essentiels

- Comment fonctionne un four à moufle haute température ? Obtenez un chauffage uniforme et sans contaminants

- Une chaudière est-elle endothermique ou exothermique ? Découvrez la science du chauffage domestique

- Comment la conception des fours à moufle a-t-elle évolué avec l'avènement des éléments chauffants électriques ? L'évolution vers la précision et la pureté

- Le four à moufle est-il un four sous vide ? Choisir la bonne solution haute température pour votre laboratoire