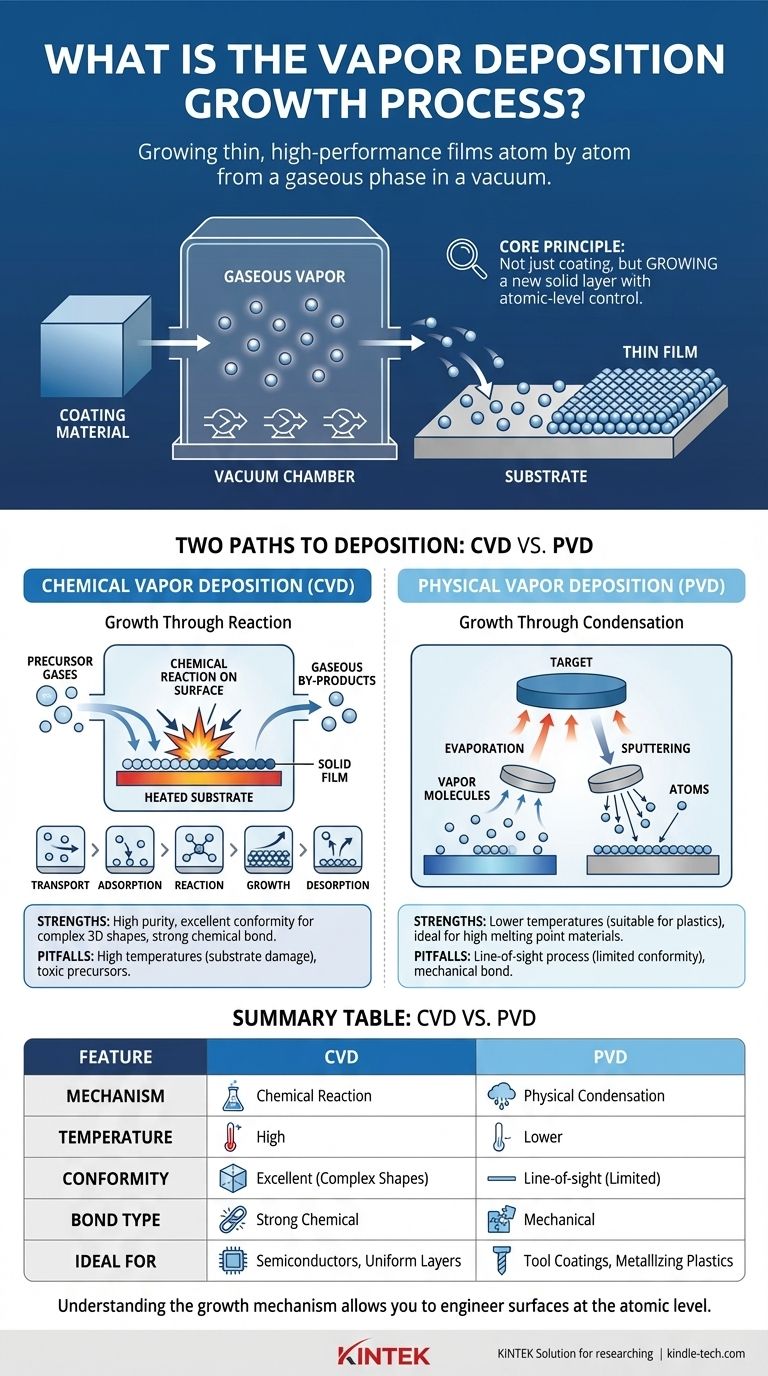

En bref, le dépôt en phase vapeur est une famille de procédés utilisés pour appliquer un film solide très mince et haute performance sur une surface, appelée substrat. Ceci est réalisé en convertissant le matériau de revêtement en une vapeur gazeuse à l'intérieur d'une chambre à vide, qui voyage ensuite et se condense ou réagit à la surface du substrat, construisant le film atome par atome. Les deux méthodes principales à cet effet sont le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

Le principe fondamental du dépôt en phase vapeur n'est pas simplement de recouvrir une surface, mais plutôt de faire croître une nouvelle couche solide sur celle-ci à partir d'une phase gazeuse. Cela permet un contrôle inégalé de la pureté, de l'épaisseur et des propriétés structurelles du matériau au niveau microscopique.

Le Principe Fondamental : Construire à partir de la Phase Vapeur

L'objectif du dépôt en phase vapeur est de créer des films ultra-minces avec des propriétés spécifiques et améliorées, telles que la dureté, la résistance à la corrosion ou la conductivité électrique. Le processus se déroule toujours dans une chambre à vide contrôlée.

Cet environnement sous vide est essentiel. Il élimine les particules indésirables qui pourraient contaminer le film et permet aux molécules de revêtement vaporisées de voyager librement de leur source au substrat sans obstruction.

La « croissance » se produit lorsque ces molécules de vapeur atteignent le substrat et repassent à l'état solide, formant une couche dense et fortement liée. La manière dont cette transition se produit est la différence clé entre les deux principaux types de dépôt en phase vapeur.

Deux Voies de Dépôt : CVD contre PVD

Bien que les deux procédés construisent un film à partir d'une vapeur, ils utilisent des mécanismes fondamentalement différents pour générer cette vapeur et la lier à la surface.

Dépôt Chimique en Phase Vapeur (CVD) : Croissance par Réaction

Dans le CVD, le film est le produit d'une réaction chimique qui se produit directement à la surface du substrat.

Le processus commence par l'introduction d'une ou plusieurs molécules de gaz volatiles, appelées précurseurs, dans la chambre. Ces précurseurs contiennent les atomes nécessaires au film final.

Le substrat est chauffé à une température de réaction précise. Lorsque les gaz précurseurs entrent en contact avec la surface chaude, ils se décomposent ou réagissent entre eux.

Cette réaction forme le matériau solide souhaité, qui se dépose sur le substrat, tandis que tous les sous-produits chimiques indésirables restent à l'état gazeux et sont pompés hors de la chambre.

Le processus CVD suit plusieurs étapes distinctes :

- Transport : Les gaz précurseurs sont acheminés vers le substrat.

- Adsorption : Les molécules de gaz adhèrent physiquement à la surface du substrat.

- Réaction : La chaleur énergise les molécules, provoquant leur réaction chimique et la formation d'un nouveau solide.

- Croissance : Le solide nucléé et se développe, construisant le film couche par couche.

- Désorption : Les sous-produits gazeux se détachent de la surface et sont éliminés.

Dépôt Physique en Phase Vapeur (PVD) : Croissance par Condensation

Dans le PVD, le matériau de revêtement commence sous forme de solide cible à l'intérieur de la chambre à vide. Il est converti en vapeur par des moyens purement physiques, voyage vers le substrat et se condense pour redevenir un film solide. Aucune réaction chimique n'est prévue.

Deux méthodes PVD courantes sont :

- Évaporation : Le matériau source solide est chauffé jusqu'à ce qu'il s'évapore en gaz. Cette vapeur traverse ensuite le vide et se condense sur le substrat plus froid, un peu comme la vapeur d'eau formant de la rosée sur une surface froide.

- Pulvérisation cathodique (Sputtering) : Le matériau source (ou « cible ») est bombardé par des ions de haute énergie. Ce bombardement agit comme un sablage microscopique, arrachant physiquement des atomes de la cible. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat.

Comprendre les Compromis

Le choix entre CVD et PVD dépend entièrement des propriétés de film souhaitées, du matériau du substrat et de l'application spécifique.

Avantages du CVD

Le CVD excelle dans la création de films très purs, denses et uniformes. Parce que le précurseur est un gaz, il peut pénétrer et revêtir des surfaces complexes, non visibles directement, et des géométries complexes avec une conformité exceptionnelle. La liaison chimique formée avec le substrat est généralement très forte.

Inconvénients Courants du CVD

Les températures élevées souvent requises pour la réaction chimique peuvent endommager les substrats sensibles à la chaleur. Les produits chimiques précurseurs peuvent également être très toxiques ou corrosifs, nécessitant une manipulation prudente et l'élimination des sous-produits.

Avantages du PVD

Le PVD est un processus à plus basse température, ce qui le rend adapté à une plus large gamme de substrats, y compris les plastiques et autres matériaux sensibles à la chaleur. Il est excellent pour déposer des matériaux avec des points de fusion très élevés qui sont difficiles à vaporiser chimiquement.

Inconvénients Courants du PVD

Le PVD est généralement un processus « à ligne de visée », ce qui signifie qu'il peut être difficile de revêtir uniformément des formes complexes ou l'intérieur de pièces creuses. Bien que l'adhérence soit bonne, la liaison est généralement mécanique plutôt que chimique, ce qui peut être une limitation pour certaines applications.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être guidée par le résultat final que vous devez atteindre.

- Si votre objectif principal est de créer un film semi-conducteur cristallin de haute pureté : Le CVD est la norme de l'industrie en raison de son contrôle précis sur la pureté chimique et la structure cristalline.

- Si votre objectif principal est d'appliquer un revêtement dur et résistant à l'usure sur un outil métallique : Le PVD, en particulier la pulvérisation cathodique, est souvent préféré pour sa capacité à déposer des films céramiques et métalliques durables à des températures plus basses.

- Si votre objectif principal est de revêtir une pièce 3D complexe avec une couche protectrice uniforme : Le CVD est le choix supérieur car le gaz précurseur peut pénétrer et revêtir uniformément toutes les surfaces exposées.

- Si votre objectif principal est de métalliser une pièce en plastique à des fins décoratives ou de blindage : Le PVD est la méthode de choix, car la basse température du processus ne fera pas fondre ni déformer le substrat.

En comprenant le mécanisme fondamental de croissance, vous pouvez sélectionner le processus qui ingénierise la surface de votre matériau au niveau atomique pour répondre à vos objectifs de performance précis.

Tableau Récapitulatif :

| Caractéristique | Dépôt Chimique en Phase Vapeur (CVD) | Dépôt Physique en Phase Vapeur (PVD) |

|---|---|---|

| Mécanisme | Réaction chimique sur la surface du substrat | Condensation physique du matériau vaporisé |

| Température | Élevée (peut endommager les substrats sensibles) | Plus basse (adaptée aux plastiques, etc.) |

| Conformité du Revêtement | Excellente pour les formes complexes et 3D | Ligne de visée ; limitée pour les géométries complexes |

| Type de Liaison | Liaison chimique forte | Liaison mécanique |

| Idéal Pour | Semi-conducteurs de haute pureté, couches protectrices uniformes | Revêtements durs sur outils, métallisation des plastiques |

Prêt à ingénieriser la surface de votre matériau au niveau atomique ?

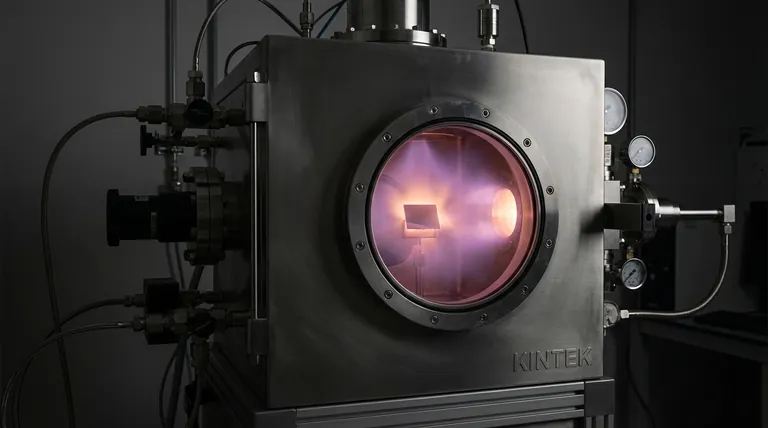

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire avancés et de consommables pour les processus de dépôt en phase vapeur. Que vous développiez des semi-conducteurs, appliquiez des revêtements résistants à l'usure ou métallisez des composants, nos solutions offrent la précision, la pureté et la performance que votre laboratoire exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application CVD ou PVD spécifique et vous aider à atteindre vos objectifs de performance précis.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses