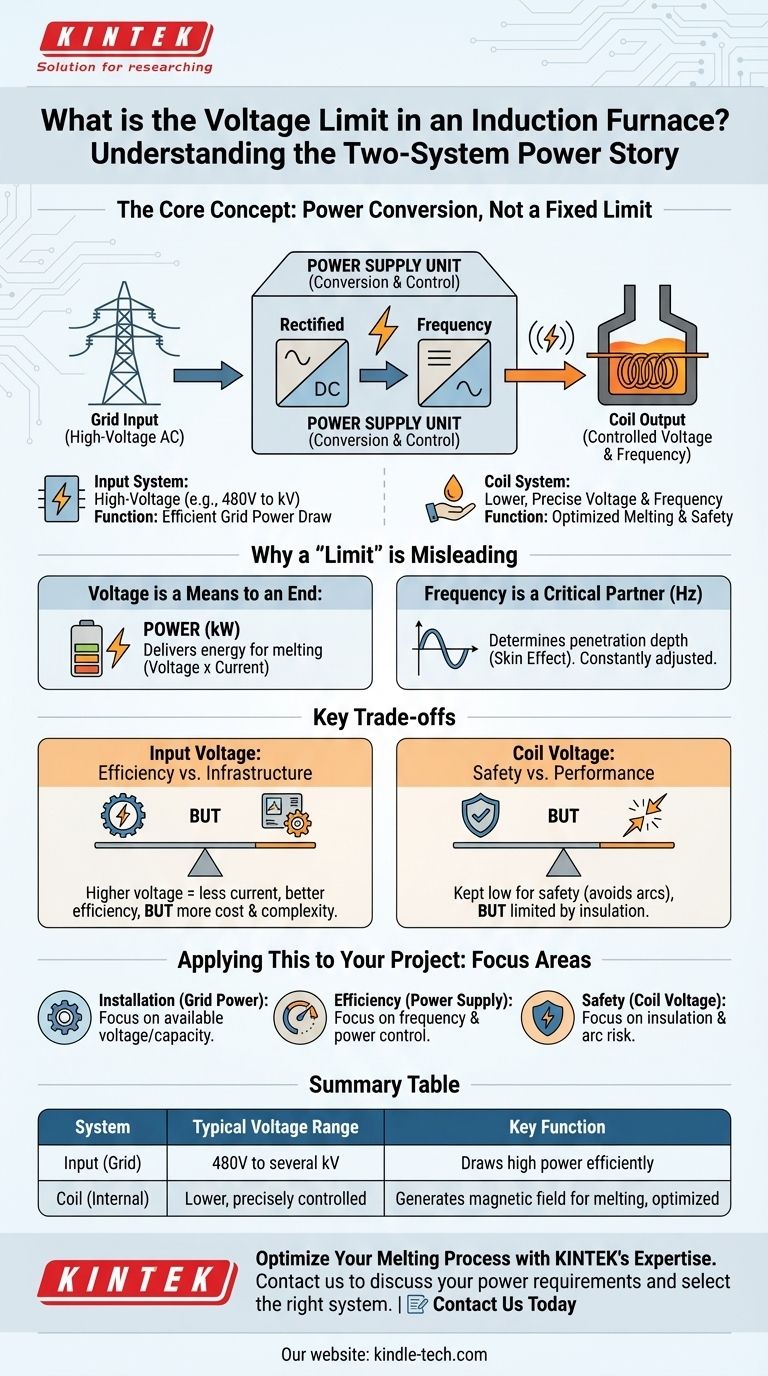

Il n'existe pas de limite de tension unique et universelle pour un four à induction. La tension critique n'est pas un chiffre, mais l'histoire de deux systèmes distincts. Le four reçoit une alimentation haute tension du réseau électrique, mais son alimentation interne la convertit en une tension et une fréquence différentes, précisément contrôlées, au niveau de la bobine d'induction pour effectuer la fusion.

Le concept de "limite" de tension dans un four à induction est trompeur. Le facteur crucial est le processus de conversion de puissance : transformer l'alimentation haute tension du réseau en la tension et la fréquence spécifiques requises au niveau de la bobine pour générer efficacement le champ magnétique intense nécessaire à la fusion.

Les deux systèmes électriques d'un four à induction

Pour comprendre la tension, vous devez d'abord comprendre qu'un four à induction moderne fonctionne avec deux systèmes électriques distincts. Cette séparation est fondamentale pour sa conception et son fonctionnement.

Le système d'entrée haute tension

L'unité d'alimentation du four se connecte à une ligne électrique principale du réseau. Il s'agit généralement d'une alimentation triphasée haute tension.

Le niveau de tension réel peut varier considérablement en fonction de la taille du four et de l'infrastructure du site industriel, allant souvent de 480 volts pour les petites unités à plusieurs milliers de volts (kilovolts) pour les grandes fonderies industrielles. Ce système est conçu pour tirer une grande quantité d'énergie efficacement du réseau.

Le système d'alimentation de la bobine

C'est l'extrémité "opérationnelle" du four. L'alimentation prend l'entrée haute tension et la convertit en la puissance utilisée par la bobine d'induction.

La tension au niveau de la bobine elle-même est souvent significativement différente de la tension d'entrée. Le rôle principal de l'alimentation est d'agir comme un traducteur sophistiqué, modifiant à la fois la tension et, de manière critique, la fréquence de l'électricité pour optimiser le processus de fusion.

Le rôle de l'alimentation électrique

L'alimentation électrique est le cœur du four. Ce n'est pas seulement un simple transformateur. C'est un ensemble complexe d'électronique de puissance qui redresse le courant alternatif entrant en courant continu, puis l'inverse en un nouveau courant alternatif monophasé.

Ce processus donne aux opérateurs un contrôle précis sur les deux facteurs qui déterminent les performances de chauffage : la puissance (kilowatts) et la fréquence de fonctionnement (hertz).

Pourquoi une "limite" fixe est trompeuse

Se concentrer sur un seul chiffre de tension ne permet pas de comprendre comment fonctionne un four à induction. La tension est une variable gérée pour atteindre un résultat spécifique, et non une limite opérationnelle fixe.

La tension est un moyen d'atteindre une fin : la puissance

L'objectif ultime est de fournir une quantité spécifique de puissance (énergie par seconde) à la charge métallique. La puissance est le produit de la tension et du courant.

L'alimentation ajuste la tension et le courant pour fournir les kilowatts nécessaires à la fusion du métal dans un délai souhaité. La "limite" est donc définie par la capacité de puissance de l'unité d'alimentation, et non par une tension statique.

La fréquence est un partenaire essentiel de la tension

La fréquence du courant dans la bobine est tout aussi importante que la tension. La fréquence détermine l'« effet de peau », c'est-à-dire la profondeur à laquelle les courants de Foucault induits pénètrent le métal.

Les basses fréquences sont utilisées pour faire fondre de plus grosses pièces de métal, tandis que les hautes fréquences sont plus efficaces pour les petites pièces ou pour maintenir le métal à température. L'alimentation ajuste constamment la tension et la fréquence.

Comprendre les compromis

Les tensions choisies pour l'entrée et la bobine sont le résultat de compromis techniques critiques entre l'efficacité, la sécurité et le coût.

Tension d'entrée : Efficacité vs Infrastructure

L'utilisation d'une tension d'entrée plus élevée du réseau permet au four de tirer la même quantité de puissance avec moins de courant. Un courant plus faible réduit les pertes de chaleur résistives dans les lignes d'alimentation, augmentant l'efficacité électrique globale.

Le compromis est le coût et la complexité. Les appareillages de commutation, les transformateurs et le câblage haute tension sont plus chers et nécessitent des protocoles de sécurité plus stricts.

Tension de la bobine : Sécurité vs Performance

La tension aux bornes de la bobine d'induction est maintenue aussi basse que possible pour atteindre la puissance désirée. Cela minimise le risque d'arc électrique dangereux entre la bobine et la charge métallique ou la coque du four.

Un arc peut causer des dommages catastrophiques à la bobine et au revêtement réfractaire. Par conséquent, l'isolation physique et l'espacement à l'intérieur du corps du four imposent une limite supérieure pratique à la tension de fonctionnement de la bobine.

Application à votre projet

Votre attention doit se porter sur le four en tant que système d'alimentation complet, et non sur une seule valeur de tension.

- Si votre objectif principal est de spécifier une nouvelle installation de four : Concentrez-vous sur la puissance réseau disponible (tension et capacité), car cela déterminera le transformateur et l'unité d'alimentation requis.

- Si votre objectif principal est l'efficacité opérationnelle : Portez attention à la capacité de l'alimentation à contrôler la fréquence et la puissance de sortie, car cela a un impact plus important sur les temps de fusion et la consommation d'énergie qu'un simple chiffre de tension.

- Si votre objectif principal est la sécurité et la maintenance : Comprenez que la tension de la bobine est un paramètre de conception critique qui dicte les exigences d'isolation et le risque de pannes électriques potentiellement catastrophiques.

En fin de compte, considérer le four comme un système complet de conversion de puissance est la clé de son fonctionnement efficace et sûr.

Tableau récapitulatif :

| Système | Plage de tension typique | Fonction clé |

|---|---|---|

| Entrée (Réseau) | 480V à plusieurs kV | Tire efficacement une puissance élevée du réseau |

| Bobine (Interne) | Plus basse, contrôlée précisément | Génère un champ magnétique pour la fusion, optimisé pour la sécurité et la performance |

Optimisez votre processus de fusion avec le bon système d'alimentation

Comprendre l'interaction entre la tension, la fréquence et la puissance est essentiel pour un fonctionnement efficace et sûr du four. Les experts de KINTEK sont spécialisés dans les équipements et consommables de laboratoire, y compris les systèmes de fusion avancés.

Nous pouvons vous aider à choisir le four à induction adapté à votre application spécifique, garantissant des performances optimales, une efficacité énergétique et une sécurité accrue. Contactez-nous dès aujourd'hui pour discuter des besoins en énergie de votre projet et laissez notre expertise travailler pour vous.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre un four à induction sans noyau et un four à induction à canal ? Un guide pour optimiser votre processus de fusion des métaux

- Quel est le rôle d'un système de chauffage par induction à haute fréquence dans les essais de combustible nucléaire ? Améliorer la sécurité grâce à la simulation de LOCA

- Quel four est le meilleur pour faire fondre la ferraille ? Découvrez la vitesse et l'efficacité du chauffage par induction

- Pourquoi un four de fusion par induction sous vide est-il essentiel pour les alliages de Cr de 9 à 12 % en poids ? Assurer la précision des alliages de haute pureté

- Quel est le rôle de la fréquence dans le four à induction ? Maîtriser le contrôle du chauffage et l'efficacité

- Quel rôle joue un four à induction dans les matériaux de fusion nucléaire ? Avancement de la recherche sur la diffusion de l'hydrogène

- Qu'est-ce qu'un four à induction pour acier ? La technologie de fusion « De l'intérieur vers l'extérieur » pour l'acier de haute pureté

- Comment fonctionne un four à induction Inductotherm ? Exploiter l'induction électromagnétique pour une fusion des métaux efficace