À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication de matériaux au cours duquel un film mince solide est « cultivé » sur une surface à partir d'un gaz. Ceci est réalisé en introduisant des gaz précurseurs dans une chambre de réaction, qui subissent ensuite une réaction chimique contrôlée lors de leur activation par de l'énergie — généralement de la chaleur ou un plasma.

Le principe fondamental du CVD n'est pas simplement de revêtir une surface, mais d'orchestrer une réaction chimique en phase gazeuse pour créer un solide. Le processus transforme des molécules de gaz volatiles en un film mince solide et stable, atome par atome, sur la surface d'un substrat.

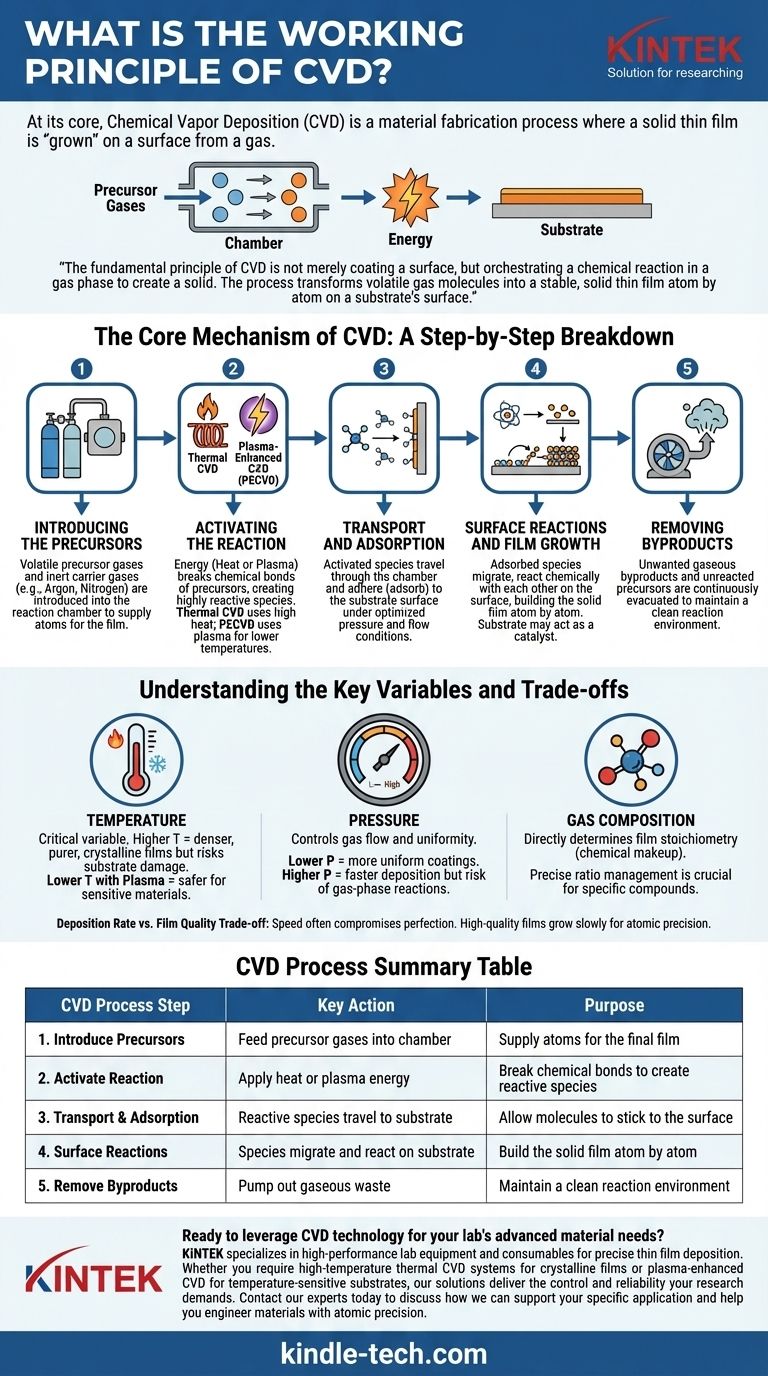

Le mécanisme central du CVD : une analyse étape par étape

Pour vraiment comprendre le CVD, il est préférable de le considérer comme une séquence d'événements physiques et chimiques soigneusement contrôlés. Chaque étape est essentielle à la formation d'un film de haute qualité.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz contiennent les atomes requis pour le film final (par exemple, le gaz méthane, CH₄, comme source de carbone pour les films de diamant).

Souvent, ces précurseurs sont dilués avec un gaz porteur inerte, tel que l'argon ou l'azote. Ce gaz porteur aide à stabiliser le processus et à contrôler précisément le transport des molécules réactives vers le substrat.

Étape 2 : Activation de la réaction

Les gaz précurseurs sont généralement stables à température ambiante et nécessitent une injection d'énergie pour rompre leurs liaisons chimiques et devenir réactifs. C'est l'étape la plus déterminante de tout processus CVD.

Il existe deux méthodes principales d'activation :

- CVD thermique : Le substrat est chauffé à une température élevée, souvent plusieurs centaines de degrés Celsius (par exemple, 800-900 °C pour le diamant). Lorsque les gaz précurseurs entrent en contact avec la surface chaude, ils acquièrent suffisamment d'énergie thermique pour se décomposer et réagir.

- CVD assisté par plasma (PECVD) : Un champ électrique (tel que l'énergie RF ou micro-ondes) est utilisé pour ioniser les gaz en un plasma. Ce plasma contient des ions et des radicaux hautement réactifs, qui peuvent former un film à des températures beaucoup plus basses, le rendant adapté aux substrats sensibles à la chaleur.

Étape 3 : Transport et adsorption

Une fois activées, ces espèces atomiques et moléculaires réactives traversent la chambre et se déposent sur la surface du substrat. Ce processus de fixation à la surface est appelé adsorption.

Les conditions à l'intérieur de la chambre, telles que la pression et le débit de gaz, sont optimisées pour garantir que ces espèces atteignent le substrat de manière uniforme.

Étape 4 : Réactions de surface et croissance du film

C'est ici que le film est construit. Les espèces adsorbées migrent à la surface du substrat, trouvent des sites énergétiquement favorables et subissent des réactions chimiques entre elles. Ces réactions créent le matériau solide souhaité.

Le film croît d'une manière très contrôlée, souvent couche par couche ou atome par atome. Le substrat lui-même peut agir comme un catalyseur, fournissant un modèle qui assure que le film déposé adhère fortement et croît avec une structure cristalline spécifique.

Étape 5 : Élimination des sous-produits

Les réactions chimiques qui forment le film créent également des sous-produits gazeux indésirables. Ceux-ci, ainsi que tous les gaz précurseurs n'ayant pas réagi, sont continuellement pompés hors de la chambre pour maintenir un environnement de réaction propre et contrôlé.

Comprendre les variables clés et les compromis

La qualité, les propriétés et même le type de matériau déposé par CVD sont dictés par un équilibre délicat de paramètres de processus. Comprendre ces compromis est essentiel pour maîtriser la technique.

Température : Le chef d'orchestre de la réaction

La température du substrat est sans doute la variable la plus critique. Des températures plus élevées fournissent généralement plus d'énergie pour les réactions de surface, conduisant à des films plus denses, plus purs et plus cristallins. Cependant, les températures élevées peuvent endommager les substrats sensibles comme les plastiques ou les composants électroniques préexistants.

Pression : Contrôler l'uniformité et l'emplacement de la réaction

La pression de la chambre influence la manière dont les molécules de gaz voyagent. Des pressions plus faibles signifient que les molécules voyagent en lignes droites, conduisant à des revêtements plus uniformes (meilleur dépôt en « ligne de mire »). Des pressions plus élevées peuvent augmenter le taux de dépôt mais risquent de provoquer des réactions en phase gazeuse avant d'atteindre le substrat, ce qui peut entraîner la formation de poudre au lieu d'un film de qualité.

Composition du gaz : Le plan du matériau

Le rapport entre les gaz précurseurs et les gaz porteurs détermine directement la composition chimique (stœchiométrie) du film final. Par exemple, lors du dépôt de nitrure de silicium (Si₃N₄), le rapport entre le gaz contenant du silicium et le gaz contenant de l'azote doit être géré avec précision pour obtenir les propriétés matérielles correctes.

Taux de dépôt par rapport à la qualité du film

Il existe un compromis inhérent entre la vitesse et la perfection. Tenter de déposer un film trop rapidement en augmentant le débit de gaz ou la température peut introduire des défauts, des impuretés et des contraintes internes. Les films de haute qualité, comme ceux destinés aux semi-conducteurs ou aux diamants cultivés en laboratoire, sont souvent cultivés très lentement sur des heures, voire des jours, pour garantir une précision atomique.

Comment appliquer cela à votre projet

Votre choix des paramètres CVD doit être guidé par les exigences spécifiques de votre produit final.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté (par exemple, pour les semi-conducteurs, les revêtements optiques) : Vous aurez probablement besoin d'un processus CVD thermique à haute température pour atteindre la qualité de film et l'intégrité structurelle nécessaires.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température (par exemple, les polymères, l'électronique flexible) : Le CVD assisté par plasma (PECVD) est le choix essentiel, car il permet le dépôt à des températures nettement plus basses.

- Si votre objectif principal est de déposer un composé chimique spécifique (par exemple, le nitrure de titane, le carbure de silicium) : Votre principal défi est le contrôle précis des débits et des pressions partielles de multiples gaz précurseurs pour garantir la stœchiométrie correcte.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement le CVD pour concevoir des matériaux avec précision, à partir de l'atome.

Tableau récapitulatif :

| Étape du processus CVD | Action clé | Objectif |

|---|---|---|

| 1. Introduction des précurseurs | Introduction des gaz précurseurs dans la chambre | Fournir les atomes pour le film final |

| 2. Activation de la réaction | Application de chaleur ou d'énergie plasma | Rompre les liaisons chimiques pour créer des espèces réactives |

| 3. Transport et adsorption | Les espèces réactives se déplacent vers le substrat | Permettre aux molécules de se fixer à la surface |

| 4. Réactions de surface | Les espèces migrent et réagissent sur le substrat | Construire le film solide atome par atome |

| 5. Élimination des sous-produits | Pompage des déchets gazeux | Maintenir un environnement de réaction propre |

Prêt à tirer parti de la technologie CVD pour les besoins en matériaux avancés de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour le dépôt de couches minces de précision. Que vous ayez besoin de systèmes CVD thermiques à haute température pour des films cristallins ou de CVD assisté par plasma pour des substrats sensibles à la température, nos solutions offrent le contrôle et la fiabilité dont votre recherche a besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et vous aider à concevoir des matériaux avec une précision atomique.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux