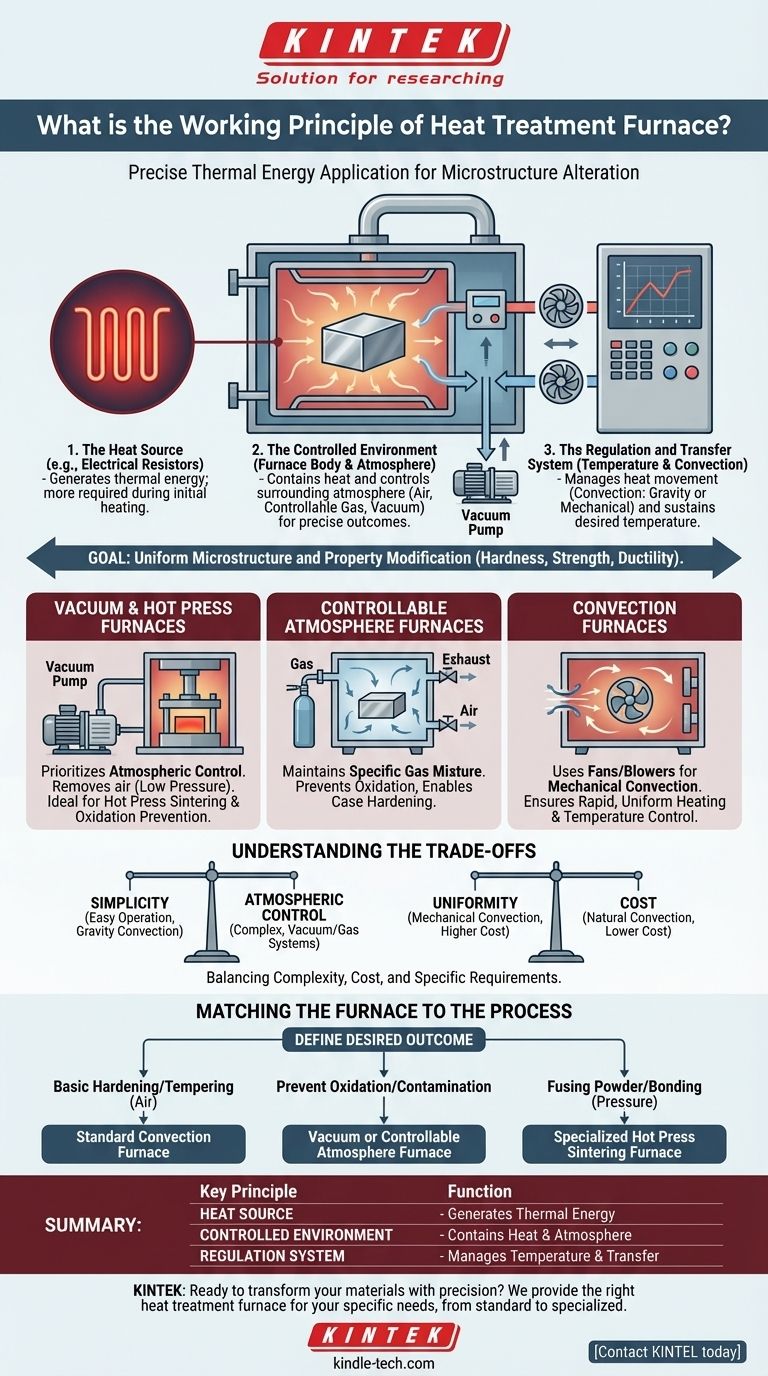

À la base, un four de traitement thermique fonctionne en utilisant un système contrôlé pour appliquer, maintenir et retirer l'énergie thermique dans un environnement confiné. Ce processus est conçu pour modifier précisément la microstructure interne d'un matériau, modifiant ainsi ses propriétés physiques et mécaniques comme la dureté, la résistance ou la ductilité pour répondre à une exigence spécifique.

Le principe fondamental ne concerne pas seulement le chauffage ; il s'agit du contrôle précis de trois éléments clés : une source de chaleur, une atmosphère confinée (la chambre du four) et un système de régulation de la température et du transfert de chaleur au fil du temps.

Les composants essentiels du fonctionnement

Pour comprendre comment fonctionne un four de traitement thermique, nous pouvons le décomposer en ses trois systèmes essentiels. Chaque four, du simple modèle de laboratoire à l'unité industrielle complexe, repose sur ces principes.

La source de chaleur

Le processus commence par la génération d'énergie thermique. Ceci est généralement accompli avec des éléments chauffants, tels que des résistances électriques, qui convertissent l'électricité en chaleur.

La quantité de chaleur générée n'est pas constante. Plus d'énergie est nécessaire pendant la période de chauffage initiale pour amener le matériau et la chambre du four à la température cible.

L'environnement contrôlé

Le matériau est placé à l'intérieur d'un corps de four ou d'une chambre conçue pour contenir la chaleur et contrôler l'atmosphère environnante. Ce contrôle est essentiel pour le résultat.

La chambre peut être une simple boîte isolée ou un récipient hautement spécialisé. Pour les processus avancés, elle doit être bien scellée pour gérer précisément l'environnement interne.

Cet environnement peut être de l'air normal, un mélange spécifique de gaz (atmosphère contrôlable) ou une absence quasi totale d'air (vide).

Le système de régulation et de transfert

Ce système gère la manière dont la chaleur se déplace et maintient la température souhaitée. Une fois la température cible atteinte, le système réduit la production d'énergie à un niveau constant pour la maintenir.

La chaleur est transférée au matériau par des méthodes telles que la convection. Il peut s'agir de convection par gravité, où l'air chaud monte naturellement, ou de convection mécanique, qui utilise des ventilateurs et des souffleries pour un chauffage plus rapide et plus uniforme.

Dans certaines conceptions, un agitateur interne agite le gaz à l'intérieur de la chambre, forçant la convection de la chaleur et assurant que le matériau est chauffé uniformément.

Comment les différentes conceptions de fours appliquent ces principes

Différents objectifs de traitement thermique nécessitent différents types de fours, chacun mettant l'accent sur un aspect spécifique du contrôle.

Fours sous vide et fours à pressage à chaud

Ces fours privilégient le contrôle atmosphérique en éliminant d'abord presque tout l'air de la chambre. Un système de vide crée un environnement à basse pression.

Ceci est essentiel pour des processus comme le frittage par pressage à chaud, où la poudre céramique est chauffée et fusionnée sous haute pression sans réagir avec l'oxygène ou d'autres contaminants.

Fours à atmosphère contrôlable

Ces fours utilisent une chambre scellée, des dispositifs de ventilation et d'échappement pour maintenir un mélange gazeux spécifique autour du matériau.

L'objectif est de prévenir les réactions indésirables comme l'oxydation ou d'introduire intentionnellement des éléments dans la surface du matériau, un processus connu sous le nom de cémentation.

Fours à convection

De nombreux fours de laboratoire et industriels utilisent des ventilateurs, des souffleries et des déflecteurs pour faire circuler activement l'air ou le gaz chauffé.

Cette convection mécanique garantit que toute la chambre et le matériau qu'elle contient atteignent la température cible rapidement et, surtout, uniformément.

Comprendre les compromis

Le choix ou l'utilisation d'un four implique un équilibre entre la complexité, le coût et les exigences spécifiques du processus de traitement thermique.

Simplicité vs. contrôle atmosphérique

Un simple four de laboratoire utilisant la convection par gravité est facile à utiliser mais n'offre aucun contrôle sur l'atmosphère, ce qui le rend inadapté aux matériaux sensibles à l'oxydation.

Inversement, un four sous vide offre le contrôle atmosphérique ultime mais nécessite des pompes à vide, des joints et des procédures opérationnelles complexes.

Uniformité vs. coût

Bien que la convection naturelle fonctionne, elle peut entraîner un chauffage inégal. L'ajout de soufflantes et de déflecteurs pour la convection mécanique améliore considérablement l'uniformité de la température, mais augmente le coût initial et les besoins d'entretien du four.

Spécialisation des processus

Certains fours sont hautement spécialisés. Un four de frittage par pressage à chaud, par exemple, combine chaleur, vide et un système à haute pression. Cela le rend incroyablement efficace pour sa tâche spécifique mais peu polyvalent pour le traitement thermique général.

Adapter le four au processus

Pour choisir la bonne approche, vous devez d'abord définir le résultat souhaité pour votre matériau.

- Si votre objectif principal est le durcissement ou le revenu de base à l'air : Un four standard avec convection mécanique offre le contrôle de la température et l'uniformité nécessaires.

- Si votre objectif principal est de prévenir l'oxydation ou la contamination de surface : Un four sous vide ou à atmosphère contrôlable est essentiel pour protéger le matériau.

- Si votre objectif principal est de fusionner des matériaux en poudre ou de lier des composites : Une unité spécialisée comme un four de frittage par pressage à chaud qui intègre la pression est requise.

En fin de compte, un four de traitement thermique est un outil précis pour manipuler les propriétés des matériaux par l'application contrôlée d'énergie.

Tableau récapitulatif :

| Principe clé | Fonction |

|---|---|

| Source de chaleur | Génère de l'énergie thermique (par exemple, via des résistances électriques). |

| Environnement contrôlé | Contient la chaleur et gère l'atmosphère interne (air, gaz, vide). |

| Système de régulation | Gère la température et le transfert de chaleur pour des résultats uniformes et précis. |

Prêt à transformer vos matériaux avec précision ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant le four de traitement thermique adapté à vos besoins spécifiques, qu'il s'agisse d'un modèle standard pour le durcissement ou d'un four sous vide spécialisé pour les matériaux sensibles. Notre expertise vous assure le parfait équilibre entre performance, contrôle et rentabilité pour votre laboratoire.

Contactez KINTEL dès aujourd'hui pour discuter de votre application et trouver la solution de four idéale !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Pourquoi les procédés de reformage super-sec nécessitent-ils des fours à haute température ? Obtenez une conversion plus élevée grâce à un contrôle de précision

- Quelle est la fonction des fours de haute précision dans le traitement thermique des réacteurs rapides ? Assurer l'intégrité des matériaux de qualité nucléaire

- Quelles sont les applications du traitement de durcissement de l'acier ? Un guide sur la dureté, la résistance à l'usure et la performance

- Quel est le rôle d'un four à vide à haute température dans le revêtement par aluminisation ? Optimiser les performances du substrat superalliage

- Quel rôle joue un four de traitement thermique à haute température dans le prétraitement des superalliages à base de nickel ?

- Quelles sont les capacités fondamentales d'un four de pyrolyse rapide dans la production d'huile de pyrolyse dérivée de la lignine ? Maximisez votre rendement

- Le dépôt physique en phase vapeur (PVD) est-il sûr ? Comprendre la sécurité conçue de la technologie PVD

- Quel type de four est utilisé pour le traitement thermique ? Associez votre procédé à la solution de traitement thermique parfaite