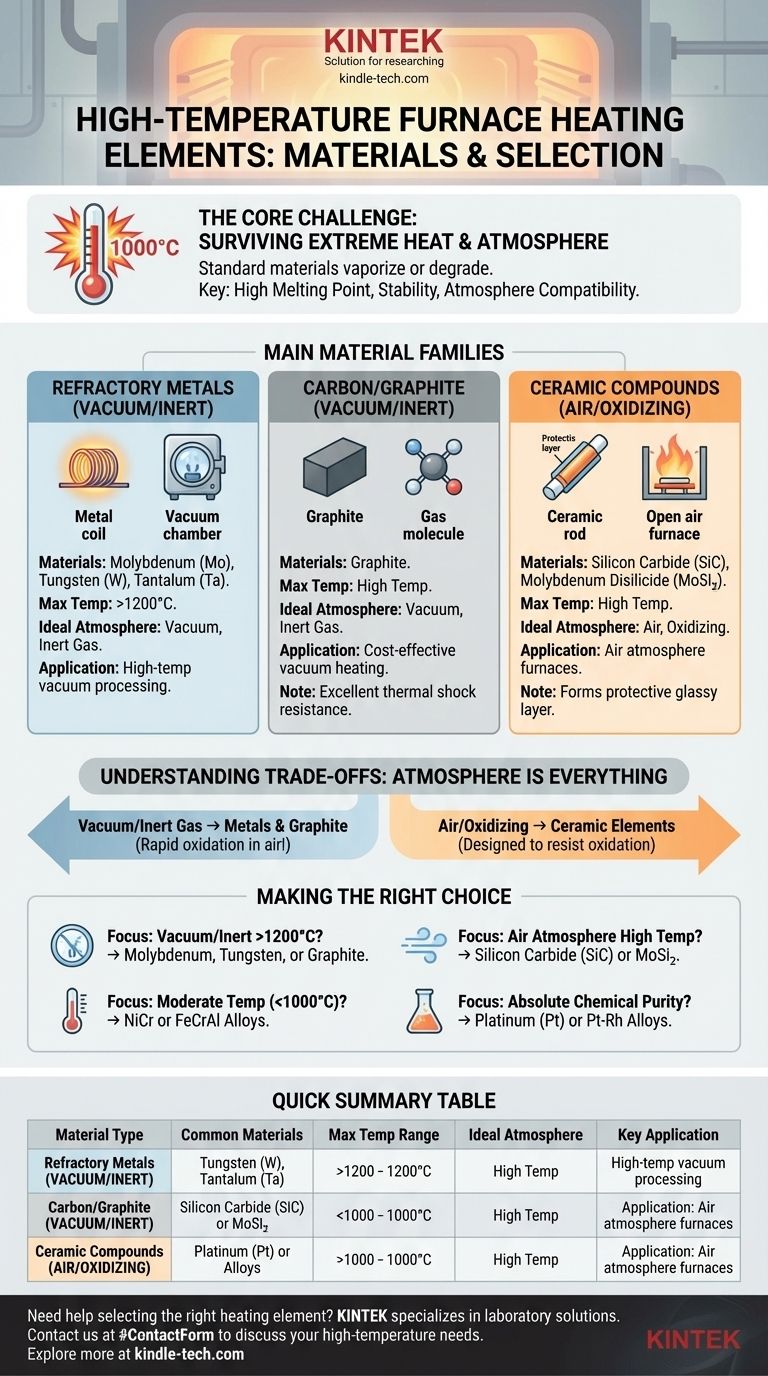

Pour les fours à haute température, les éléments chauffants sont fabriqués à partir d'un groupe restreint de matériaux capables de résister à des conditions extrêmes sans fondre ni se dégrader. Les choix les plus courants sont les métaux réfractaires comme le molybdène et le tungstène, les éléments non métalliques comme le graphite, et les composés céramiques tels que le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi₂). Le matériau spécifique utilisé est déterminé par la température de fonctionnement maximale du four et, surtout, par son atmosphère interne.

Le choix d'un élément chauffant ne concerne pas seulement la résistance à la chaleur ; c'est une décision critique dictée par l'atmosphère de fonctionnement du four. Les métaux comme le molybdène et le graphite sont idéaux pour les environnements sous vide, tandis que les composés céramiques sont nécessaires pour les fours qui fonctionnent à l'air.

Le défi principal : survivre à la chaleur extrême

Les matériaux conducteurs standard comme le cuivre ou l'aluminium se vaporiseraient instantanément aux températures requises dans les processus industriels et de laboratoire à haute température. L'objectif est de trouver un matériau qui non seulement possède un point de fusion exceptionnellement élevé, mais qui reste également structurellement stable et électriquement fiable sur de nombreux cycles de chauffage.

Pourquoi les matériaux standard échouent

À des températures dépassant 1000°C, la plupart des métaux courants commencent à ramollir, à se déformer et à s'oxyder rapidement (ou à "brûler") lorsqu'ils sont exposés à l'air. Cela les rend totalement inadaptés pour générer une chaleur contrôlée et soutenue à ces niveaux.

Les propriétés d'un élément à haute température

Un élément chauffant performant doit posséder un point de fusion élevé, une résistance aux réactions chimiques avec l'atmosphère du four et le produit, et une bonne résistance mécanique à haute température. C'est pourquoi la sélection des matériaux est si spécialisée.

Une analyse des éléments à haute température

Les éléments chauffants à haute température sont généralement divisés en trois grandes familles : les métaux réfractaires, le carbone/graphite et les composés céramiques. Chacun a un rôle distinct basé sur ses propriétés.

Métaux réfractaires : les bêtes de somme du vide

Les métaux réfractaires se définissent par leurs points de fusion extrêmement élevés. Le molybdène (Mo), le tungstène (W) et le tantale (Ta) sont les choix les plus courants pour les éléments de four à haute température.

Ces métaux sont excellents pour les applications dans les fours sous vide ou les environnements remplis d'un gaz inerte. Ils fournissent une chaleur stable et uniforme à des températures dépassant souvent 1200°C.

Carbone/Graphite : le choix polyvalent

Le graphite est un matériau populaire et économique pour les éléments chauffants, en particulier dans les fours sous vide.

Il offre plusieurs avantages clés, notamment une excellente résistance aux chocs thermiques, une stabilité à haute température et une facilité d'usinage en formes complexes. Comme les métaux réfractaires, il doit être utilisé dans une atmosphère non oxydante.

Composés céramiques : maîtres des fours à air

Lorsqu'un four doit fonctionner dans une atmosphère d'air, les métaux ne sont pas une option. C'est là que les composés céramiques excellent.

Le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi₂) sont les principaux matériaux utilisés. Ils forment une couche vitreuse protectrice à leur surface qui empêche l'oxygène de détruire l'élément, leur permettant de fonctionner efficacement dans des applications à l'air libre.

Métaux précieux : pour les applications spécialisées

Dans certaines applications de niche, telles que la fabrication du verre ou la recherche en laboratoire de haute pureté, le platine (Pt) et ses alliages avec le rhodium (Rh) sont utilisés. Bien qu'exceptionnellement stables, leur coût élevé limite leur utilisation aux situations où l'inertie chimique est primordiale.

Comprendre les compromis : l'atmosphère est tout

Le facteur le plus important qui dicte le choix entre ces matériaux est l'atmosphère du four. L'utilisation du mauvais élément dans une atmosphère donnée entraînera une défaillance immédiate et catastrophique.

La distinction vide vs. air

Les métaux réfractaires comme le molybdène et le tungstène, ainsi que le graphite, s'oxyderont et se désintégreront rapidement s'ils sont utilisés à haute température en présence d'oxygène. Ils sont strictement destinés aux environnements sous vide ou à gaz inerte.

Inversement, les éléments céramiques comme le MoSi₂ sont spécifiquement conçus pour résister à l'oxydation, ce qui en fait le choix par défaut pour les fours qui chauffent des produits dans une atmosphère d'air.

L'équilibre coût-performance

Le graphite est souvent un choix économique pour les applications sous vide. Les métaux réfractaires offrent d'excellentes performances mais peuvent être plus chers.

Les éléments céramiques ont un coût initial plus élevé mais sont essentiels pour le fonctionnement à l'air, un coût inévitable pour ces processus. Les métaux précieux représentent le summum de la performance et du coût.

Faire le bon choix pour votre objectif

La sélection du bon élément chauffant est fondamentale pour la conception et le fonctionnement réussi du four. Votre choix doit être guidé par votre principale exigence technique.

- Si votre objectif principal est le chauffage sous vide ou gaz inerte au-dessus de 1200°C : Vos meilleures options sont les éléments en molybdène, tungstène ou graphite.

- Si votre objectif principal est le chauffage dans une atmosphère d'air à haute température : Vous devez utiliser un élément céramique résistant à l'oxydation comme le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi₂).

- Si votre objectif principal est le chauffage à température modérée (inférieure à 1000°C) : Les alliages économiques comme le nickel-chrome (NiCr) ou le fer-chrome-aluminium (FeCrAl) sont la norme industrielle.

- Si votre objectif principal est la pureté chimique absolue et l'évitement de la contamination : Vous devrez peut-être investir dans des éléments en métaux précieux comme le platine ou le platine-rhodium.

Comprendre ces propriétés des matériaux et leur relation avec l'environnement de fonctionnement vous permet de concevoir et de gérer un processus fiable à haute température.

Tableau récapitulatif :

| Type de matériau | Matériaux courants | Plage de température max. | Atmosphère idéale | Application clé |

|---|---|---|---|---|

| Métaux réfractaires | Molybdène, Tungstène | > 1200°C | Vide, Gaz inerte | Traitement sous vide à haute température |

| Carbone/Graphite | Graphite | Haute Temp. | Vide, Gaz inerte | Chauffage sous vide économique |

| Composés céramiques | SiC, MoSi₂ | Haute Temp. | Air, Oxydant | Fours à atmosphère d'air |

| Métaux précieux | Platine, Alliages Pt-Rh | Modérée-Haute | Diverses | Laboratoires spécialisés de haute pureté |

Besoin d'aide pour choisir le bon élément chauffant pour votre four à haute température ?

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, offrant des conseils d'experts pour associer l'élément chauffant parfait à vos exigences de température spécifiques et à l'atmosphère de votre four. Que vous ayez besoin de métaux réfractaires pour les applications sous vide ou d'éléments céramiques pour les atmosphères d'air, notre équipe assure une performance et une longévité optimales pour vos processus de laboratoire.

Contactez-nous dès aujourd'hui via #ContactForm pour discuter de vos besoins en chauffage à haute température et découvrir comment KINTEK peut améliorer l'efficacité et la fiabilité de votre laboratoire.

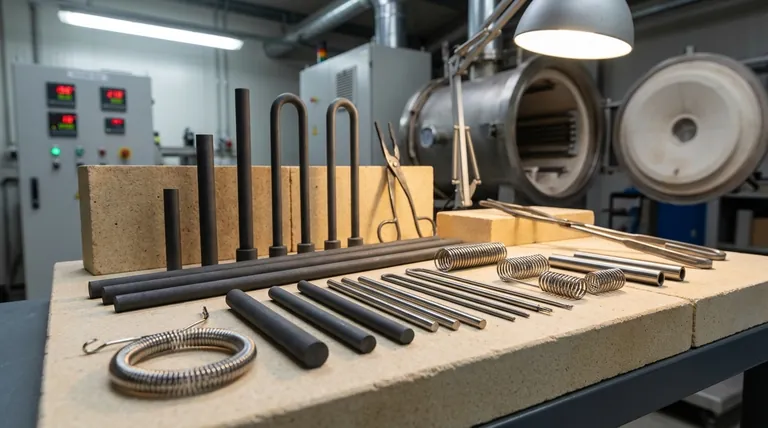

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel matériau est utilisé pour fabriquer un élément chauffant ? Choisissez le bon alliage pour votre application

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures