Essentiellement, le dépôt sous vide est une famille de procédés utilisés pour appliquer une couche de matériau exceptionnellement mince et uniforme sur une surface à l'intérieur d'une chambre à vide à basse pression. Cette technique ne sert pas simplement à revêtir un objet ; elle vise à créer des films haute performance avec des propriétés précisément conçues, telles qu'une durabilité accrue, une conductivité électrique spécifique ou des caractéristiques optiques uniques.

L'idée essentielle est que le vide lui-même est le facteur clé permettant cette réalisation. En éliminant l'air et les autres gaz, le dépôt sous vide crée un environnement vierge et contrôlé qui permet la création de revêtements avec un niveau de pureté et d'intégrité structurelle impossible à atteindre dans des conditions atmosphériques normales.

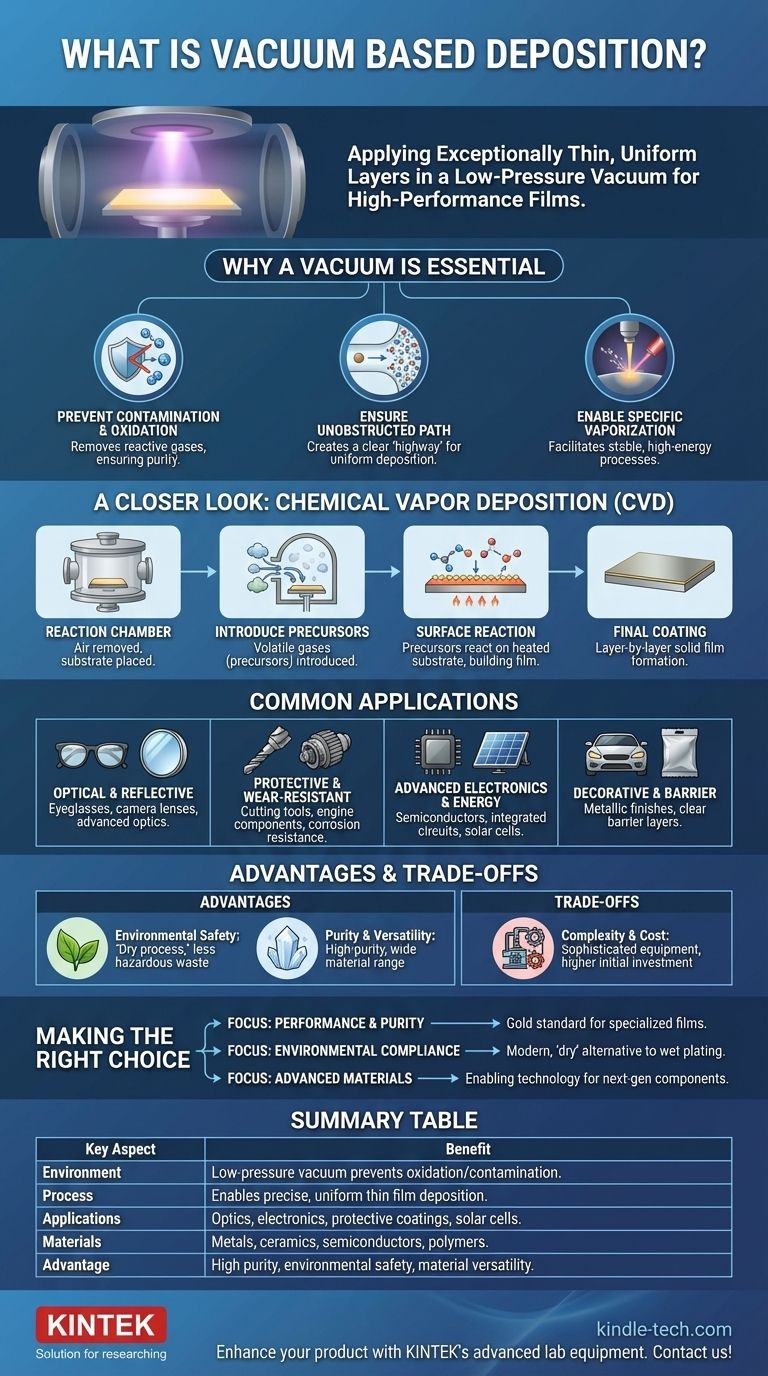

Pourquoi un vide est-il essentiel pour les revêtements haute performance

L'utilisation du vide n'est pas fortuite ; elle est fondamentale pour le succès du processus. Elle résout trois problèmes critiques qui, autrement, empêcheraient la formation d'un film mince de haute qualité.

Pour prévenir la contamination et l'oxydation

La plupart des matériaux, surtout lorsqu'ils sont chauffés à l'état de vapeur, réagissent instantanément avec l'oxygène et les autres molécules présentes dans l'air. Cette oxydation et contamination ruinerait les propriétés souhaitées du revêtement final.

Une chambre à vide élimine ces gaz réactifs, garantissant que le matériau déposé reste sous sa forme pure, de la source au substrat.

Pour assurer un trajet sans obstruction

À pression atmosphérique normale, l'air est dense en molécules. Les particules de revêtement vaporisées entreraient constamment en collision avec ces molécules d'air, un peu comme essayer de courir à travers une foule dense. Leur trajet, connu sous le nom de libre parcours moyen, serait incroyablement court.

Le vide dégage ce chemin, créant une « autoroute » qui permet au matériau de revêtement vaporisé de voyager directement vers la surface cible sans interférence. Cela assure un film uniforme et constant.

Pour permettre des méthodes de vaporisation spécifiques

Beaucoup des techniques à haute énergie utilisées pour vaporiser les matériaux sources solides ne peuvent fonctionner efficacement que sous vide. Sans lui, ces processus seraient instables, inefficaces ou simplement impossibles à initier.

Un regard plus approfondi sur le processus : le dépôt chimique en phase vapeur (CVD)

Bien qu'il existe de nombreuses méthodes, le dépôt chimique en phase vapeur (CVD) est une technique largement utilisée basée sur le vide, mentionnée dans les applications industrielles.

La chambre de réaction

Le processus commence par le placement de l'objet à revêtir, appelé substrat, à l'intérieur d'une chambre de réaction scellée dont tout l'air est pompé.

Introduction des précurseurs gazeux

Un ou plusieurs gaz volatils, contenant les éléments à déposer, sont ensuite introduits dans la chambre. Ces gaz sont connus sous le nom de précurseurs.

La réaction de surface

Le substrat est généralement chauffé, provoquant la réaction ou la décomposition des gaz précurseurs sur sa surface chaude. Cette réaction chimique construit un film solide et mince du matériau souhaité, couche par couche. Cette méthode est utilisée pour faire croître des matériaux comme les nanotubes de carbone et déposer une large gamme de films métalliques, céramiques et semi-conducteurs.

Applications courantes dans diverses industries

La précision et la polyvalence du dépôt sous vide le rendent indispensable dans de nombreux domaines de haute technologie et industriels.

Revêtements optiques et réfléchissants

Cela comprend tout, des revêtements antireflets sur les lunettes et les objectifs d'appareil photo aux surfaces hautement réfléchissantes des miroirs et aux films d'interférence spécifiques utilisés dans les instruments optiques avancés.

Couches protectrices et résistantes à l'usure

Des revêtements extrêmement durs et durables peuvent être appliqués sur les outils de coupe, les composants de moteur et d'autres pièces industrielles pour augmenter considérablement leur durée de vie et résister à la corrosion. C'est une technologie clé pour remplacer des matériaux dangereux comme le cadmium.

Électronique avancée et énergie

Le dépôt sous vide est fondamental dans la fabrication des dispositifs semi-conducteurs, des circuits intégrés et des cellules solaires. Il est utilisé pour déposer les couches microscopiquement minces de matériaux conducteurs, isolants et semi-conducteurs qui font fonctionner ces dispositifs.

Films décoratifs et de barrière

Le processus est utilisé pour créer des finitions décoratives métalliques durables sur les plastiques et les métaux, servant souvent de remplacement plus écologique au placage électrolytique traditionnel au chrome. Il est également utilisé pour créer des couches de barrière transparentes sur les emballages alimentaires flexibles pour prévenir la perméation.

Comprendre les avantages et les compromis

Le choix de tout processus de fabrication nécessite de peser ses avantages par rapport à ses complexités inhérentes.

Avantage : Avantages environnementaux et de sécurité

Le dépôt sous vide est considéré comme un « processus sec », produisant beaucoup moins de déchets dangereux que les processus chimiques humides comme le placage électrolytique. Cela en fait une alternative attrayante pour remplacer les matériaux toxiques et respecter des réglementations environnementales strictes.

Avantage : Pureté et polyvalence des matériaux

L'environnement sous vide assure un revêtement d'une pureté exceptionnellement élevée, exempt des contaminants qui affectent les autres méthodes. Il peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux, des alliages, des céramiques et des polymères.

Considération : Complexité du processus et coût

L'équipement requis pour le dépôt sous vide — y compris les pompes à vide, les chambres de réaction et les sources d'énergie élevée — est sophistiqué et coûteux. Le processus nécessite un contrôle précis et une expertise, ce qui rend l'investissement initial et les coûts opérationnels plus élevés que certaines méthodes de revêtement traditionnelles.

Faire le bon choix pour votre application

La décision d'utiliser le dépôt sous vide dépend entièrement de vos objectifs techniques et commerciaux principaux.

- Si votre objectif principal est la performance et la pureté : Le dépôt sous vide est la référence absolue pour créer des films spécialisés et sans défaut pour les applications exigeantes en optique, électronique et aérospatiale.

- Si votre objectif principal est la conformité environnementale : Cette technologie offre une alternative « sèche » et moderne aux processus de placage humide dangereux comme le chromage ou le placage au cadmium.

- Si votre objectif principal est le développement de matériaux avancés : C'est une technologie clé permettant la fabrication de composants de nouvelle génération dans les semi-conducteurs, les cellules solaires et les capteurs avancés.

En fin de compte, comprendre le dépôt sous vide, c'est comprendre comment manipuler la matière à un niveau quasi atomique pour construire des produits supérieurs à partir de la surface.

Tableau récapitulatif :

| Aspect clé | Avantage |

|---|---|

| Environnement | Le vide à basse pression empêche l'oxydation et la contamination |

| Processus | Permet un dépôt de film mince précis et uniforme |

| Applications | Optique, électronique, revêtements protecteurs, cellules solaires |

| Matériaux | Métaux, céramiques, semi-conducteurs, polymères |

| Avantage | Haute pureté, sécurité environnementale, polyvalence des matériaux |

Prêt à améliorer votre produit avec des films minces haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour les processus de dépôt sous vide. Que vous développiez des semi-conducteurs de pointe, des revêtements protecteurs durables ou des composants optiques de précision, nos solutions garantissent la pureté et la performance exigées par vos applications.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut soutenir les besoins de revêtement et de développement de matériaux de votre laboratoire.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces