À la base, le traitement thermique en four sous vide est un processus thermique hautement contrôlé qui renforce et modifie les pièces métalliques en les chauffant et en les refroidissant dans un vide quasi parfait. En éliminant pratiquement tout l'air et les autres gaz réactifs de l'environnement, cette méthode empêche les réactions de surface comme l'oxydation. Il en résulte des pièces avec une finition propre et brillante et des propriétés matérielles supérieures et plus uniformes.

La valeur fondamentale du traitement thermique sous vide n'est pas seulement l'application de chaleur, mais le contrôle absolu de l'environnement de la pièce. Ce contrôle élimine la contamination de surface et assure un chauffage uniforme, conduisant à des résultats prévisibles et de haute qualité qui sont souvent impossibles à obtenir avec les méthodes conventionnelles.

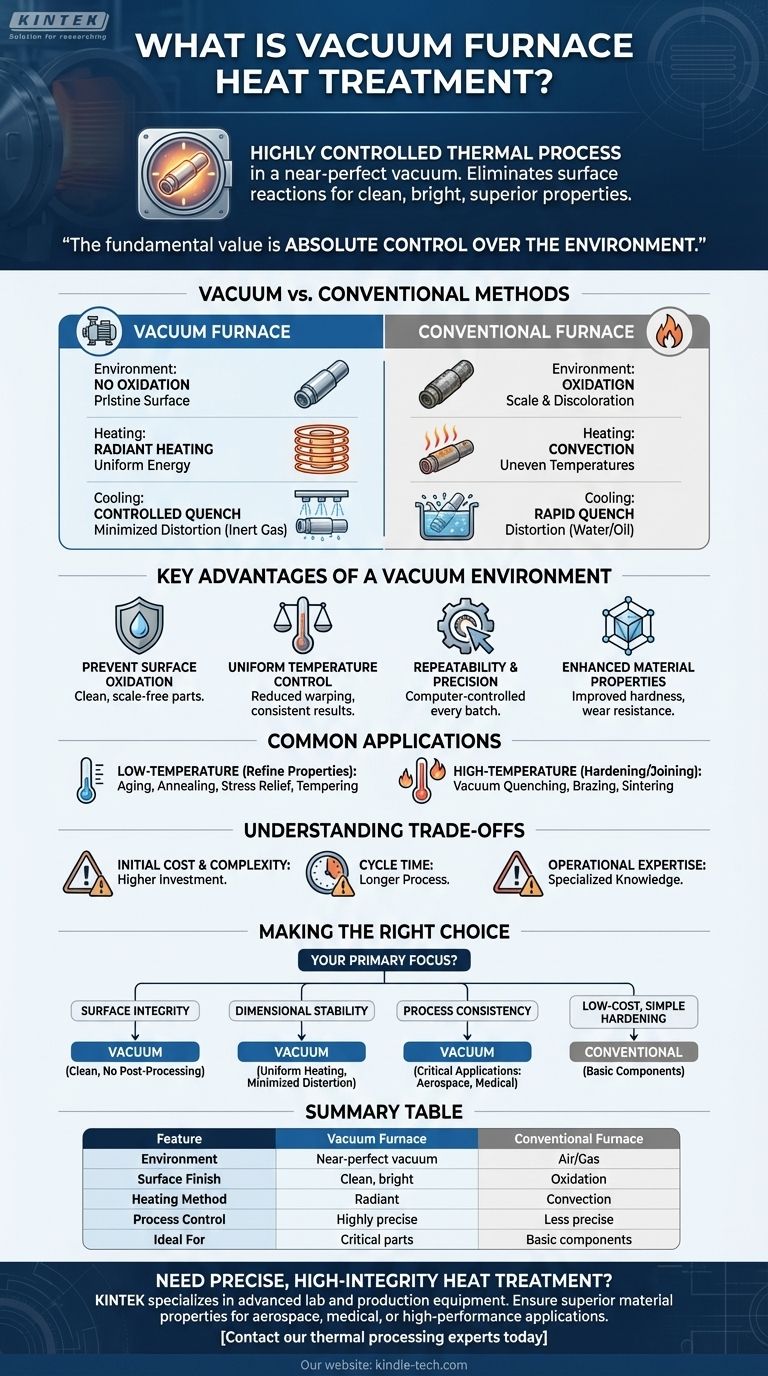

En quoi le traitement sous vide diffère des méthodes conventionnelles

La compréhension du traitement sous vide commence par le comparer aux processus traditionnels basés sur l'atmosphère. Les différences sont fondamentales et ont un impact sur la qualité finale de la pièce.

L'environnement contrôlé

Dans le traitement thermique conventionnel, les pièces sont chauffées à l'air libre ou dans un four rempli de gaz. Cela expose la surface métallique chaude à l'oxygène et à d'autres éléments, provoquant des incrustations et une décoloration.

Un four sous vide élimine d'abord l'atmosphère d'une chambre scellée à l'aide de pompes puissantes. Cela empêche l'oxydation et d'autres réactions de surface, gardant la surface de la pièce intacte tout au long du cycle.

Le mécanisme de chauffage

Les fours traditionnels reposent souvent sur des courants de convection atmosphériques, ce qui peut entraîner une distribution inégale de la température sur une pièce. Cela peut créer des points chauds et des contraintes internes.

Les fours sous vide utilisent généralement des éléments chauffants résistifs en graphite ou en céramique. Cette méthode rayonne l'énergie thermique directement et uniformément sur la pièce, assurant un chauffage uniforme même pour des géométries complexes.

Le processus de refroidissement (trempe)

La trempe conventionnelle implique de plonger une pièce chaude dans un réservoir d'eau ou d'huile. Ce processus est rapide mais peut être thermiquement violent, entraînant des déformations et des gauchissements.

Dans un four sous vide, le refroidissement est également hautement contrôlé. Après le chauffage, la chambre peut être remplie d'un gaz inerte à haute pression comme l'argon ou l'azote pour refroidir la pièce à une vitesse précise et contrôlée. Cela minimise le choc thermique et la déformation.

Les principaux avantages d'un environnement sous vide

L'environnement unique d'un four sous vide offre une série d'avantages techniques distincts qui justifient son utilisation pour les applications critiques.

Prévention de l'oxydation de surface

En éliminant l'oxygène, le traitement sous vide produit des pièces propres, brillantes et exemptes de calamine. Cela élimine souvent le besoin d'opérations de nettoyage ou d'usinage secondaires.

Obtention d'un contrôle uniforme de la température

La combinaison du chauffage par rayonnement et de l'absence de courants de convection garantit que toute la pièce, y compris les caractéristiques complexes et les sections minces, chauffe et refroidit à la même vitesse. Cela réduit considérablement le risque de gauchissement et de déformation.

Assurer la répétabilité et la précision

L'ensemble du processus de traitement thermique sous vide est contrôlé par ordinateur. Chaque paramètre – du niveau de vide au taux de montée en température et à la vitesse de trempe – est géré et enregistré avec précision, garantissant que chaque pièce de chaque lot reçoit exactement le même traitement.

Amélioration des propriétés des matériaux

Le contrôle précis des cycles de chauffage et de refroidissement permet le développement de propriétés métallurgiques supérieures. Cela peut conduire à une dureté de surface améliorée, une meilleure résistance à l'usure et une résistance globale accrue des composants.

Applications et processus courants

Les fours sous vide sont polyvalents et peuvent effectuer une large gamme de processus thermiques pour répondre à différentes exigences techniques.

Traitements à basse température

Ces processus sont utilisés pour affiner les propriétés d'un matériau sans modifier fondamentalement sa structure de base. Les applications courantes incluent le vieillissement, le recuit, la relaxation des contraintes et le revenu.

Traitements à haute température

Ces processus plus intensifs sont utilisés pour le durcissement et l'assemblage des matériaux. Ils comprennent la trempe sous vide (durcissement), le brasage sous vide et le frittage sous vide (fusion de matériaux en poudre).

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas la solution universelle pour toutes les applications. Ses principaux compromis sont liés au coût et à la complexité.

Coût initial et complexité

Les fours sous vide sont des machines sophistiquées qui représentent un investissement en capital important par rapport aux fours atmosphériques plus simples. Cela peut se traduire par un prix unitaire plus élevé pour les pièces traitées.

Temps de cycle

Le processus de création d'un vide, d'augmentation prudente de la température et d'exécution d'une trempe contrôlée peut prendre plus de temps qu'un processus conventionnel de "chauffage et immersion". Pour les pièces non critiques, cela peut être un goulot d'étranglement inutile.

Expertise opérationnelle

L'utilisation et l'entretien corrects d'un four sous vide nécessitent des connaissances spécialisées. La maîtrise des procédures correctes est cruciale pour obtenir les résultats escomptés et assurer la longévité de l'équipement.

Faire le bon choix pour vos pièces

Le choix de la bonne méthode de traitement thermique dépend entièrement des exigences de votre composant.

- Si votre objectif principal est l'intégrité et l'apparence de la surface : Le traitement sous vide est le choix supérieur, car il produit des pièces propres, sans calamine, qui ne nécessitent aucun post-traitement.

- Si votre objectif principal est la stabilité dimensionnelle pour les pièces complexes : Le chauffage uniforme d'un four sous vide est essentiel pour minimiser la déformation et maintenir des tolérances serrées.

- Si votre objectif principal est la cohérence du processus pour les composants critiques : La nature contrôlée par ordinateur du traitement sous vide garantit que chaque pièce est traitée de manière identique, ce qui est vital pour les applications aérospatiales, médicales et de défense.

- Si votre objectif principal est un durcissement simple et peu coûteux : Les méthodes conventionnelles peuvent être plus rentables pour les composants de base où la finition de surface et les déformations mineures ne sont pas des préoccupations critiques.

En comprenant que le traitement sous vide vise finalement à atteindre un contrôle environnemental total, vous pouvez choisir en toute confiance le bon processus thermique pour atteindre vos objectifs d'ingénierie précis.

Tableau récapitulatif :

| Caractéristique | Four sous vide | Four conventionnel |

|---|---|---|

| Environnement | Vide quasi parfait | Atmosphère d'air ou de gaz |

| Finition de surface | Propre, brillante, sans calamine | Oxydation, calamine, décoloration |

| Méthode de chauffage | Chauffage par rayonnement (uniforme) | Courants de convection (peut être inégal) |

| Contrôle du processus | Très précis, contrôlé par ordinateur | Moins précis, plus variable |

| Idéal pour | Pièces critiques nécessitant une haute intégrité | Composants de base où le coût est essentiel |

Besoin d'un traitement thermique précis et de haute intégrité pour vos composants critiques ?

KINTEK est spécialisé dans les équipements de laboratoire et de production avancés, y compris les solutions de fours sous vide. Notre expertise vous assure d'obtenir les propriétés matérielles supérieures, la stabilité dimensionnelle et les résultats sans contamination que vos applications aérospatiales, médicales ou de haute performance exigent.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent améliorer votre processus de fabrication et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace