Le dépôt en phase vapeur de polymères est une famille de techniques de fabrication avancées utilisées pour créer des films polymères ultra-minces et de haute pureté sur un substrat. Le processus fonctionne en convertissant le polymère ou ses précurseurs chimiques en un état gazeux dans une chambre à vide, qui se dépose ensuite sur la surface de l'objet cible pour former un revêtement solide et uniforme. Les deux méthodes principales pour cela sont le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

La valeur fondamentale du dépôt en phase vapeur n'est pas simplement de revêtir un objet, mais d'ingénieriser une surface au niveau moléculaire. Cela permet la création de couches polymères hautement fonctionnelles, conformes et sans défaut, impossibles à obtenir avec les méthodes traditionnelles à base liquide comme la peinture ou l'enduction par centrifugation.

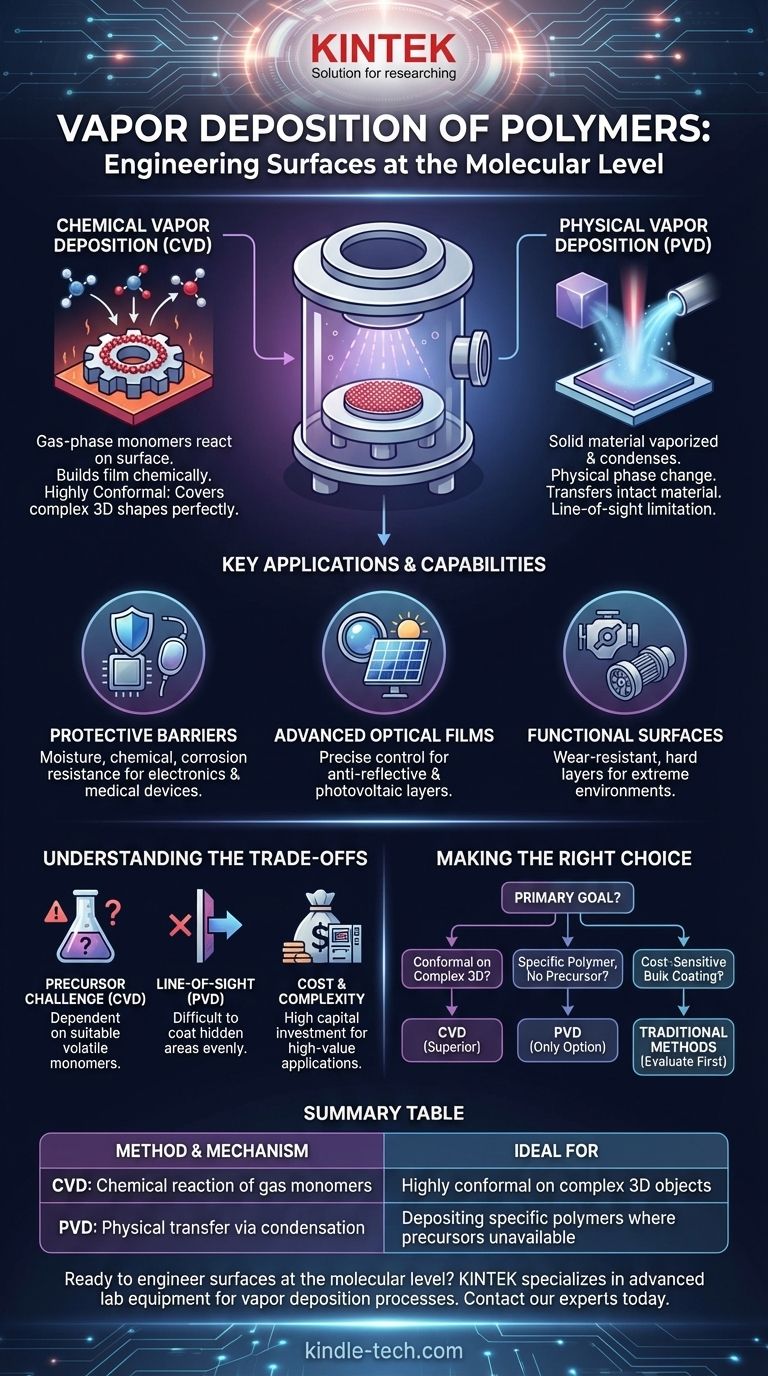

Les deux voies principales : CVD vs PVD

Comprendre la distinction entre le dépôt chimique et physique est fondamental. Le choix entre les deux dépend entièrement du matériau que vous utilisez et des propriétés dont vous avez besoin dans le film final.

Dépôt chimique en phase vapeur (CVD) : Construire un film à partir de monomères

En CVD, des molécules précurseurs volatiles, appelées monomères, sont introduites dans une chambre de réaction à l'état gazeux.

Ces gaz interagissent avec la surface chauffée du substrat, déclenchant une réaction chimique. Cette réaction synthétise le polymère directement sur la surface, construisant le film molécule par molécule.

Ce processus assure un revêtement exceptionnellement conforme, ce qui signifie qu'il peut couvrir uniformément même des formes tridimensionnelles très complexes sans défauts.

Dépôt physique en phase vapeur (PVD) : Transfert d'un matériau intact

En PVD, le matériau de départ est un polymère solide. Ce matériau source est vaporisé à l'intérieur d'une chambre à vide, généralement en utilisant la chaleur (évaporation thermique) ou un faisceau d'électrons (évaporation par faisceau d'électrons).

La vapeur de polymère résultante traverse ensuite le vide et se condense sur la surface plus froide du substrat, formant un film mince.

Le PVD est fondamentalement un processus physique de changement de phase – solide à gaz à solide à nouveau. Il n'implique pas de réaction chimique sur la surface cible.

Applications clés et capacités des matériaux

La précision du dépôt en phase vapeur permet des caractéristiques de performance critiques dans les industries de haute technologie. Il est utilisé non pas pour une simple esthétique, mais pour une fonctionnalité essentielle.

Barrières protectrices dans l'électronique et les dispositifs médicaux

Les films ultra-minces et sans porosité créés par dépôt en phase vapeur servent d'excellentes barrières contre l'humidité, les produits chimiques et la corrosion.

Ceci est vital pour protéger les composants électroniques sensibles dans l'emballage ou pour encapsuler les implants médicaux afin d'assurer la biocompatibilité et de prévenir la dégradation.

Films optiques et photovoltaïques avancés

Le dépôt en phase vapeur permet un contrôle précis de l'épaisseur, de la densité et de l'indice de réfraction d'un film.

Cette capacité est utilisée pour créer des revêtements anti-reflets, des couches spécialisées dans les affichages holographiques et des matériaux photovoltaïques en couches minces pour des cellules solaires efficaces.

Surfaces fonctionnelles pour l'automobile et l'aérospatiale

Dans les industries automobile et aérospatiale, ces revêtements peuvent conférer des propriétés de surface critiques.

Ils peuvent créer des couches dures et résistantes à l'usure sur les outils et les composants ou appliquer des revêtements denses et résistants à la température sur des pièces qui doivent supporter des environnements extrêmes.

Comprendre les compromis

Bien que puissant, le dépôt en phase vapeur n'est pas une solution universelle. Les exigences techniques et les coûts nécessitent une compréhension claire de ses limites.

Le défi des matériaux précurseurs

Pour le CVD de polymères, le processus dépend entièrement de la disponibilité de précurseurs monomères appropriés qui sont volatils et réagissent proprement. Trouver les bons précurseurs pour un polymère spécifique peut être un défi important en recherche et développement.

La limitation de la ligne de visée (PVD)

De nombreuses techniques PVD sont "en ligne de visée", ce qui signifie que le matériau vaporisé se déplace en ligne droite vers le substrat. Cela peut rendre difficile le revêtement uniforme des zones cachées ou des géométries internes complexes.

Coût et complexité du processus

Les systèmes de dépôt en phase vapeur nécessitent un investissement en capital important dans les chambres à vide, les systèmes de manipulation des gaz et les alimentations électriques. Les processus sont plus lents et plus complexes que la simple peinture ou le trempage, ce qui les rend mieux adaptés aux applications de grande valeur où la performance est non négociable.

Faire le bon choix pour votre projet

Le choix de la stratégie de dépôt appropriée nécessite d'adapter les atouts de la technique à votre objectif principal.

- Si votre objectif principal est un revêtement hautement conforme et sans porosité sur un objet 3D complexe : Le CVD est probablement le meilleur choix car les précurseurs en phase gazeuse peuvent atteindre et réagir sur toutes les surfaces exposées.

- Si votre objectif principal est de déposer un polymère spécifique et complexe qui ne dispose pas de précurseur chimique approprié : Le PVD peut être votre seule option, car il transfère physiquement le matériau source sans avoir besoin de le synthétiser sur la surface.

- Si votre objectif principal est un revêtement en vrac sensible aux coûts sur des formes simples : Vous devriez d'abord évaluer les méthodes traditionnelles à base liquide, car le dépôt en phase vapeur est une solution haute performance et plus coûteuse réservée aux applications exigeantes.

En fin de compte, le dépôt en phase vapeur vous permet d'ingénieriser des surfaces polymères avec un niveau de précision qui ouvre de nouvelles capacités technologiques.

Tableau récapitulatif :

| Méthode | Mécanisme clé | Idéal pour |

|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Réaction chimique de monomères en phase gazeuse sur la surface du substrat. | Revêtements hautement conformes et sans porosité sur des objets 3D complexes. |

| Dépôt physique en phase vapeur (PVD) | Transfert physique de polymère vaporisé par condensation. | Dépôt de polymères spécifiques lorsque les précurseurs chimiques ne sont pas disponibles. |

Prêt à concevoir des surfaces au niveau moléculaire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés pour les processus de dépôt en phase vapeur. Que vous développiez des barrières protectrices pour les dispositifs médicaux, des films optiques pour le photovoltaïque ou des revêtements résistants à l'usure pour les composants aérospatiaux, nos solutions renforcent votre R&D et votre production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de dépôt de polymères peuvent apporter précision et haute performance à votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de laboratoire tubulaire vertical

- Four à tube sous vide haute pression de laboratoire

- Four de graphitation continue sous vide de graphite

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation