En fonderie, le four que vous utilisez est défini par sa méthode de chauffage, les types les plus courants et les plus importants étant les fours à induction, à creuset (ou à résistance) et à arc électrique. Bien qu'il existe d'autres fours spécialisés, ces trois conceptions couvrent la grande majorité des applications, des petits travaux artisanaux aux fonderies industrielles massives.

Le choix d'un four de coulée ne consiste pas à trouver un seul type "optimal", mais à faire correspondre la technologie de chauffage du four – qu'il s'agisse d'induction, de résistance ou d'arc électrique – au métal spécifique, au volume de production et aux exigences de pureté de votre opération.

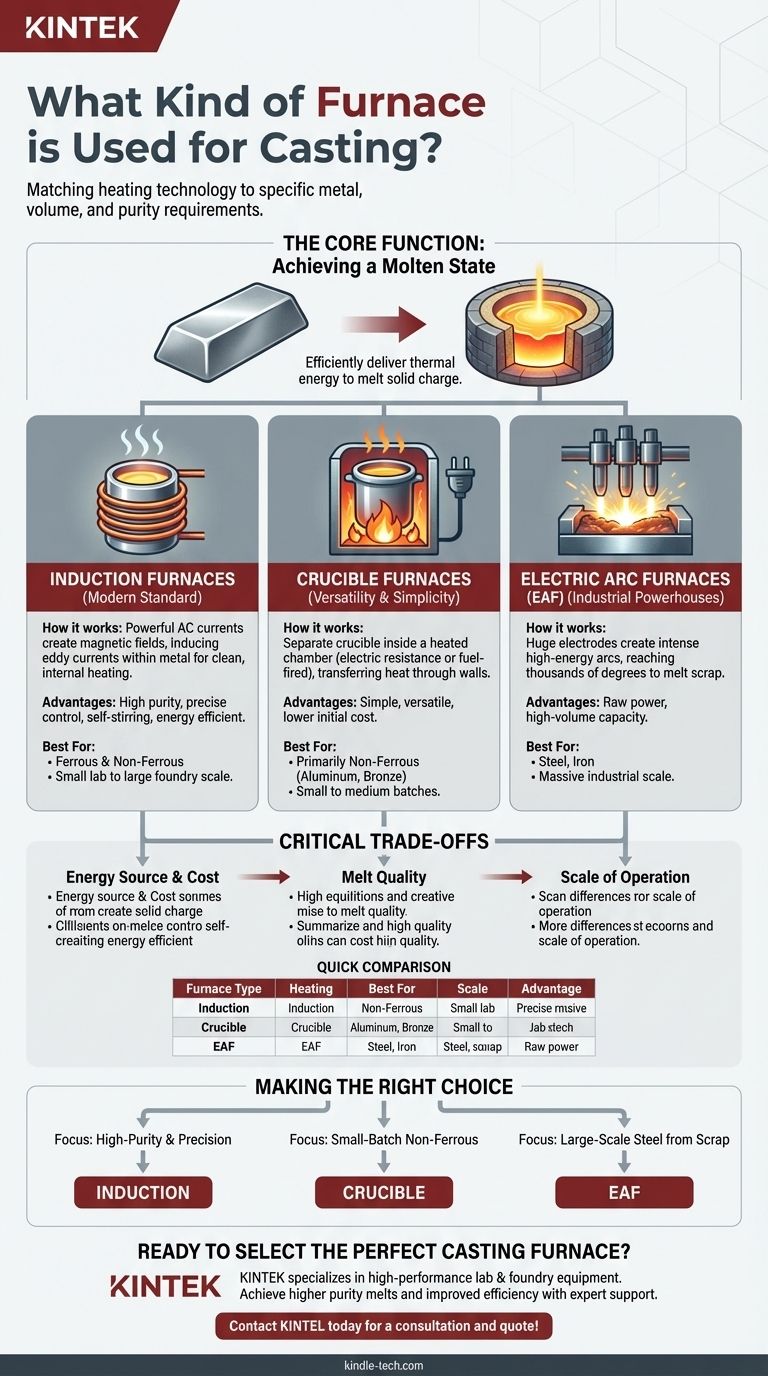

La fonction principale : Comment fonctionnent les fours de coulée

Avant de comparer des types spécifiques, il est crucial de comprendre le but fondamental de tout four de coulée. Son rôle est de fournir efficacement et en toute sécurité suffisamment d'énergie thermique à une charge de métal solide pour élever sa température au-delà de son point de fusion.

L'objectif principal : Atteindre un état fondu

L'ensemble du processus repose sur la transformation du métal solide (lingots, ferraille, etc.) en un liquide qui peut être versé dans un moule. L'efficacité, la vitesse et la capacité du four à contrôler la température finale de ce métal en fusion sont ses métriques de performance les plus critiques.

Contenir le métal : Le creuset et le revêtement réfractaire

Le métal en fusion est très réactif et incroyablement chaud. Le four doit le contenir dans un récipient capable de résister à ces conditions sans défaillance ni contamination de la coulée. Il s'agit généralement d'un creuset (un pot amovible, souvent en céramique ou en graphite) ou d'un corps de four revêtu d'un matériau réfractaire durable comme l'alumine ou la magnésie.

Principaux types de fours pour la coulée de métaux

Les principales différences entre les types de fours résident dans la manière dont ils génèrent et transfèrent la chaleur à la charge métallique.

Fours à induction : La norme moderne

Un four à induction utilise de puissants courants électriques alternatifs pour créer un fort champ magnétique autour du métal. Ce champ "induit" des courants de Foucault à l'intérieur du métal lui-même, le faisant chauffer rapidement de l'intérieur vers l'extérieur en raison de sa propre résistance électrique.

Cette méthode est extrêmement propre car il n'y a pas de contact direct entre l'élément chauffant et le métal. Les forces électromagnétiques créent également une action d'agitation naturelle, ce qui assure une température et une composition d'alliage uniformes dans la coulée.

Fours à creuset : Polyvalence et simplicité

Un four à creuset est une conception plus simple où un creuset séparé contenant le métal est placé à l'intérieur d'une chambre isolée. La chambre est ensuite chauffée de l'extérieur, et cette chaleur est transférée à travers la paroi du creuset vers le métal.

La source de chaleur peut varier. Les fours à résistance électrique utilisent des éléments chauffants similaires à ceux d'un four électrique, tandis que les fours à combustible utilisent des brûleurs à gaz naturel ou à mazout. Ils sont très courants pour les petites fonderies et pour la fusion de métaux non ferreux comme l'aluminium et le bronze.

Fours à arc électrique (FAE) : Les puissances industrielles

Pour la fusion de quantités massives de fer et d'acier, le four à arc électrique (FAE) est dominant. Ces fours utilisent d'énormes électrodes en graphite pour créer un arc électrique à très haute énergie qui frappe la charge métallique.

La chaleur intense de l'arc – atteignant des milliers de degrés – fait fondre rapidement la ferraille d'acier et d'autres matériaux ferreux. Les FAE sont la pierre angulaire des "mini-aciéries" modernes qui se spécialisent dans le recyclage de la ferraille en nouveaux produits sidérurgiques.

Comprendre les compromis critiques

Le choix d'un four implique d'équilibrer quatre facteurs clés : le coût, la qualité, l'échelle et le métal spécifique que vous avez l'intention de fondre.

Source d'énergie et coût

Les fours à creuset à combustible ont souvent un coût d'équipement initial plus faible, mais peuvent avoir des coûts d'énergie et de maintenance courants plus élevés. Les fours à induction et à arc sont entièrement électriques, et leur coût d'exploitation est directement lié aux prix de l'électricité, mais ils sont généralement plus économes en énergie.

Qualité de la coulée et contamination

Les fours à induction produisent les coulées de la plus haute qualité et les plus pures car le processus de chauffage est sans contact. Les fours à combustible peuvent introduire des impuretés provenant du processus de combustion dans la coulée, ce qui peut être inacceptable pour certains alliages de haute spécification.

Échelle d'opération

Les fours à creuset sont idéaux pour les petits et moyens lots, de quelques kilogrammes à quelques centaines. Les fours à induction s'adaptent bien des petites unités de laboratoire aux grands systèmes de fonderie fondant de nombreuses tonnes. Les FAE fonctionnent uniquement à une échelle industrielle massive, fondant souvent plus de 100 tonnes à la fois.

Faire le bon choix pour votre application

Votre décision finale doit être alignée sur l'objectif principal de votre opération de coulée.

- Si votre objectif principal est d'obtenir des coulées de haute pureté et un contrôle précis de la température : Un four à induction est le choix supérieur en raison de sa nature propre, efficace et auto-agitante.

- Si votre objectif principal est la coulée en petits lots ou de métaux non ferreux (par exemple, aluminium, laiton) : Un four à creuset, qu'il soit à résistance électrique ou à gaz, offre le meilleur équilibre entre simplicité, coût et polyvalence.

- Si votre objectif principal est la production d'acier à grande échelle à partir de ferraille : Le four à arc électrique est la norme industrielle incontestée pour sa puissance brute et sa capacité de grand volume.

Comprendre ces différences fondamentales dans la technologie de chauffage est la clé pour sélectionner le bon four pour toute opération de coulée.

Tableau récapitulatif :

| Type de four | Méthode de chauffage principale | Idéal pour les métaux | Échelle idéale | Avantage clé |

|---|---|---|---|---|

| Four à induction | Induction électromagnétique | Ferreux et non ferreux | Du petit laboratoire à la grande fonderie | Haute pureté, contrôle précis, auto-agitation |

| Four à creuset | Résistance externe ou à combustible | Principalement non ferreux (par exemple, aluminium, bronze) | Petits à moyens lots | Simplicité, polyvalence, coût initial inférieur |

| Four à arc électrique (FAE) | Arc électrique à haute énergie | Acier, fer | Échelle industrielle massive | Fusion de ferraille à grand volume, puissance brute |

Prêt à choisir le four de coulée parfait ?

Choisir la bonne technologie de four est essentiel au succès de votre opération de coulée. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de fonderie haute performance, y compris des fours à creuset et à induction adaptés à vos exigences spécifiques en matière de métal, de pureté et de production.

Nous vous aidons à atteindre :

- Des coulées de plus grande pureté : Nos fours à induction assurent un chauffage propre et sans contact pour une qualité de métal supérieure.

- Une efficacité améliorée : Trouvez le bon équilibre entre consommation d'énergie, coût et débit pour votre échelle.

- Un soutien expert : Obtenez des conseils sur le meilleur type de four pour votre application, de la R&D à la production à grande échelle.

Discutons de votre projet. Que vous fondiez de l'aluminium, du laiton ou des alliages de haute spécification, nous avons la solution.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et un devis !

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire vertical à tube de quartz Four tubulaire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quelle est la température élevée d'un four tubulaire ? Débloquez le bon modèle pour votre application

- Comment fonctionne un four tubulaire ? Un guide du traitement contrôlé à haute température

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température