La principale machine utilisée pour la calcination est un calcineur, qui est un four ou un four industriel spécialisé. Cet équipement est conçu pour chauffer des matériaux solides à des températures très élevées, juste en dessous de leur point de fusion, dans une atmosphère précisément contrôlée pour déclencher un changement chimique ou physique.

Un calcineur n'est pas seulement un four à haute température ; c'est un réacteur de précision. Son objectif est de modifier fondamentalement la composition chimique d'un matériau en éliminant les substances volatiles ou en provoquant une décomposition thermique, le tout sans faire fondre la substance elle-même.

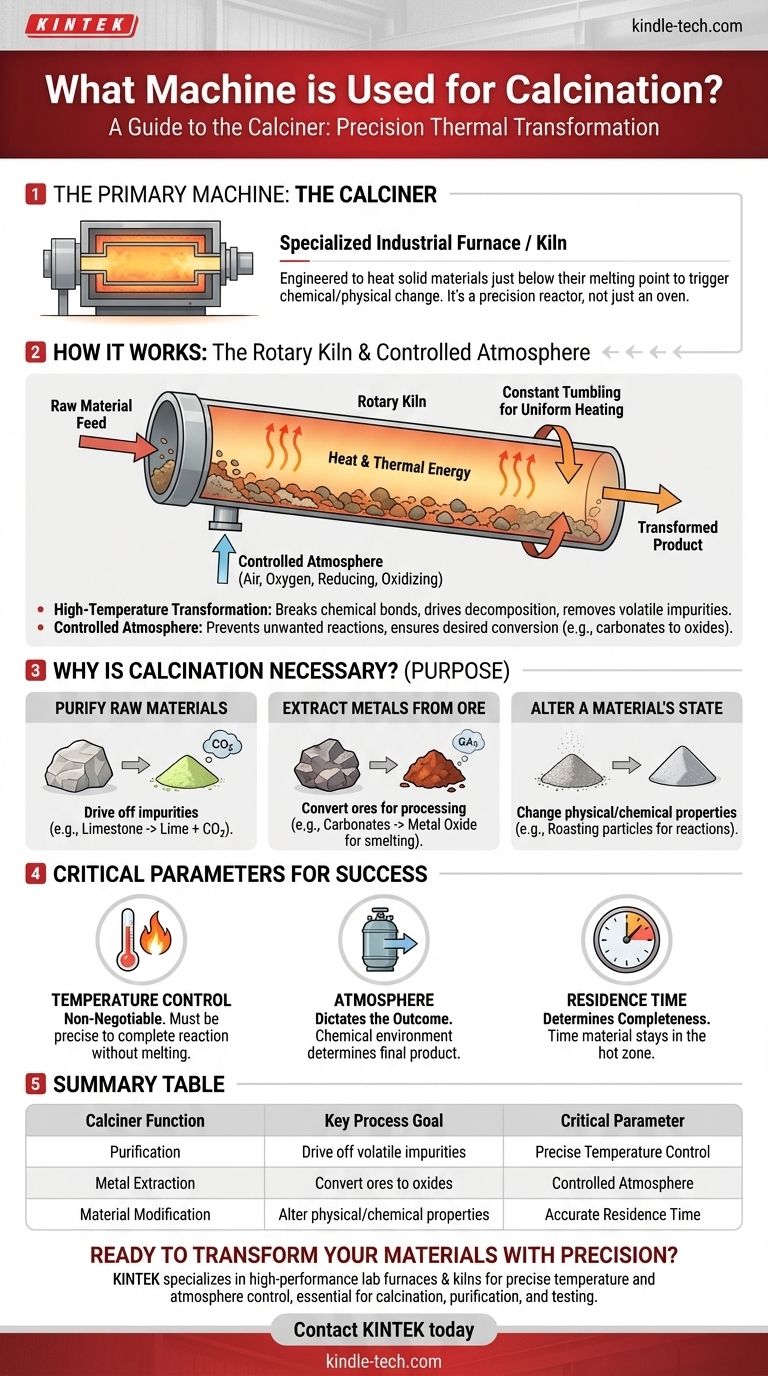

Comment fonctionne un calcineur

La conception d'un calcineur est dictée par sa fonction principale : appliquer une énergie thermique précise dans des conditions atmosphériques spécifiques. Bien que les conceptions varient, les principes sous-jacents restent constants.

Le principe fondamental : la transformation à haute température

Le travail fondamental d'un calcineur est de chauffer les matériaux à une température spécifique et de les maintenir à ce niveau. Cette température est suffisamment élevée pour rompre les liaisons chimiques mais est stratégiquement maintenue en dessous du point de fusion du matériau.

Ce processus entraîne une décomposition thermique, où les composés se décomposent en substances plus simples. Il est également utilisé pour éliminer les impuretés volatiles, telles que l'eau, le dioxyde de carbone ou les composés soufrés.

Conception courante : le four rotatif

De nombreux calcineurs sont conçus comme un four rotatif, un grand récipient cylindrique rotatif. La matière première est introduite par une extrémité, et à mesure que le cylindre tourne lentement, le matériau s'y renverse et se déplace vers l'autre extrémité.

Ce culbutage constant garantit que chaque particule est chauffée uniformément. Cette conception permet un processus continu, ce qui la rend très efficace pour la production à l'échelle industrielle.

L'importance d'une atmosphère contrôlée

La calcination ne concerne pas seulement la chaleur ; l'atmosphère à l'intérieur du calcineur est essentielle. Le processus est souvent mené avec un apport limité d'air ou d'oxygène, ou même dans une atmosphère réductrice ou oxydante spécifique.

Ce contrôle empêche les réactions indésirables et garantit que la transformation chimique souhaitée se produit, comme la conversion des carbonates ou des sulfates métalliques en leurs oxydes respectifs lors du traitement des minerais.

L'objectif : pourquoi la calcination est nécessaire

Les industries utilisent la calcination pour préparer ou purifier des matériaux pour les étapes ultérieures. L'objectif est de créer un produit plus raffiné, concentré ou chimiquement stable.

Pour purifier les matières premières

L'utilisation la plus courante de la calcination est d'éliminer les impuretés. Par exemple, le chauffage du calcaire (carbonate de calcium) dans un calcineur élimine le dioxyde de carbone, laissant derrière lui de la chaux (oxyde de calcium), un ingrédient essentiel dans la fabrication du ciment et de l'acier.

Pour extraire les métaux du minerai

En métallurgie, la calcination est une étape vitale. Elle est utilisée pour convertir les minerais métalliques en une forme plus facile à traiter. Le chauffage d'un minerai de carbonate métallique élimine le dioxyde de carbone, laissant un oxyde métallique qui peut ensuite être réduit en métal pur par fusion.

Pour modifier l'état d'un matériau

Le processus peut également être utilisé pour modifier les propriétés physiques ou chimiques d'un matériau. Cela comprend des processus tels que la torréfaction de fines particules métalliques pour les préparer à des réactions chimiques ultérieures dans des conditions atmosphériques spécifiques.

Comprendre les paramètres critiques

Une calcination réussie dépend d'un contrôle précis de plusieurs variables. Le fait de ne pas gérer ces paramètres entraîne une réaction incomplète ou un produit gâché.

Le contrôle de la température est non négociable

L'ensemble du processus repose sur le maintien de la bonne température. Si la température est trop basse, la réaction ne s'achèvera pas. Si elle est trop élevée et que le matériau fond, le processus échoue et peut endommager l'équipement.

L'atmosphère dicte le résultat

L'environnement chimique à l'intérieur du calcineur détermine le produit final. L'utilisation d'une atmosphère réductrice (faible en oxygène) produira un résultat chimique différent d'une atmosphère oxydante (riche en oxygène). Cela doit être adapté au matériau spécifique et au résultat souhaité.

Le temps de séjour détermine l'exhaustivité

Le temps de séjour fait référence à la durée pendant laquelle le matériau reste dans la zone chaude du calcineur. Ceci est contrôlé par la vitesse de rotation et l'inclinaison d'un four rotatif. Un temps de séjour insuffisant entraîne une réaction incomplète, tandis qu'un temps excessif peut être inefficace et gaspiller de l'énergie.

Faire le bon choix pour votre objectif

La configuration spécifique du processus de calcination est toujours adaptée à l'objectif final.

- Si votre objectif principal est la purification (par exemple, la fabrication de chaux à partir de calcaire) : Votre principale préoccupation est d'atteindre la température nécessaire pour éliminer complètement le composé volatil (CO2).

- Si votre objectif principal est l'extraction de métaux (par exemple, à partir d'un minerai) : Vous devez contrôler étroitement à la fois la température et l'atmosphère pour garantir que le minerai se décompose en l'oxyde métallique souhaité sans réactions secondaires indésirables.

- Si votre objectif principal est la modification des matériaux (par exemple, la torréfaction de poudres) : Votre succès dépend presque entièrement du maintien de la composition atmosphérique précise pour induire le changement chimique spécifique requis.

En fin de compte, le calcineur est un outil industriel essentiel utilisé pour transformer avec précision les matières premières en formes plus précieuses, purifiées ou réactives grâce à l'application contrôlée de la chaleur.

Tableau récapitulatif :

| Fonction du calcineur | Objectif du processus clé | Paramètre critique |

|---|---|---|

| Purification | Éliminer les impuretés volatiles (par exemple, le CO2 du calcaire) | Contrôle précis de la température |

| Extraction de métaux | Convertir les minerais en oxydes pour un traitement plus facile | Atmosphère contrôlée |

| Modification des matériaux | Modifier les propriétés physiques/chimiques d'une substance | Temps de séjour précis |

Prêt à transformer vos matériaux avec précision ?

La calcination est un processus délicat où le bon équipement fait toute la différence. KINTEK se spécialise dans les fours de laboratoire et les fours haute performance conçus pour un contrôle précis de la température et de l'atmosphère, essentiel pour une calcination, une purification et des tests de matériaux réussis.

Que vous développiez de nouveaux matériaux, traitiez des minerais ou garantissiez la pureté des produits, nos équipements offrent la fiabilité et la précision dont votre laboratoire a besoin.

Contactez KINTEK dès aujourd'hui pour trouver la solution de calcination parfaite pour votre application et vos objectifs spécifiques.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux

- Comment fonctionne un extracteur rotatif ? Maîtriser le traitement continu des solides à haut volume

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité