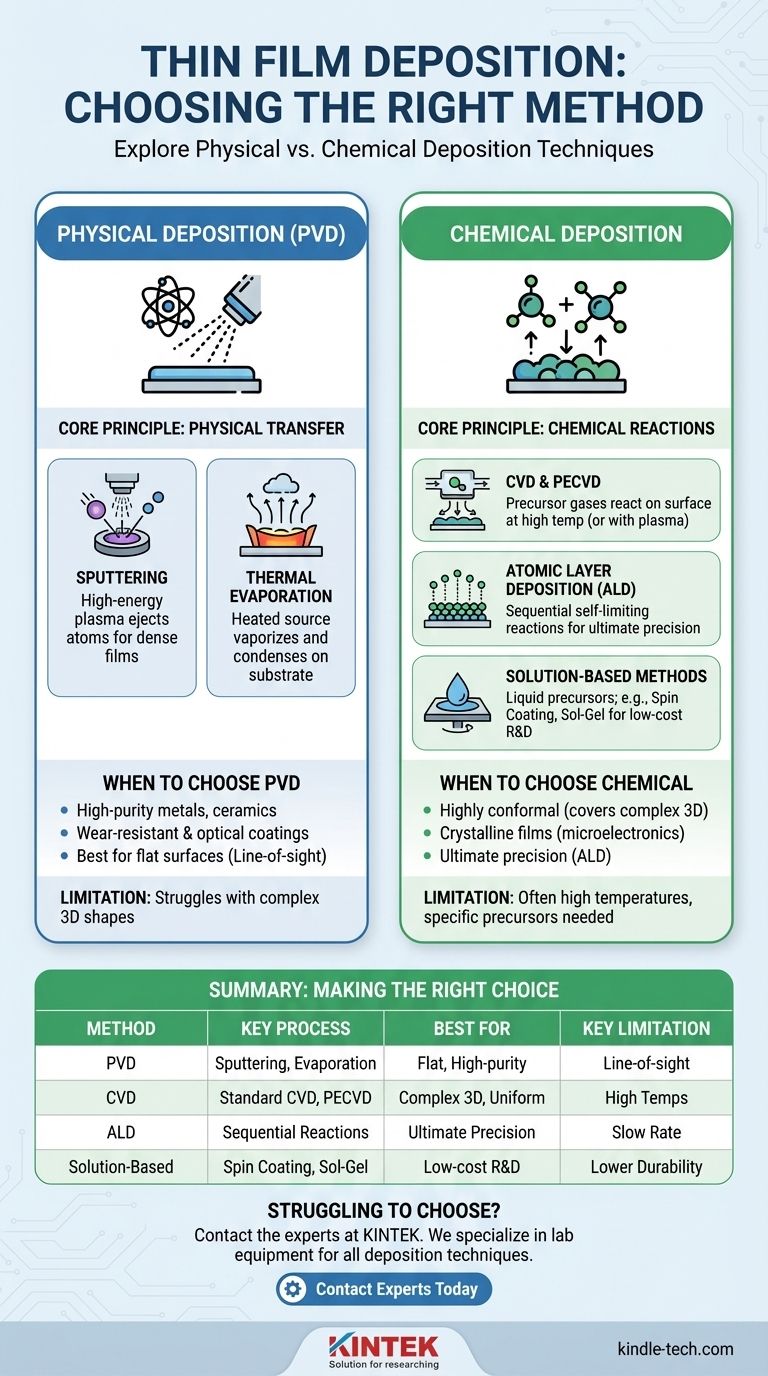

La réponse définitive est qu'il n'existe pas de méthode unique pour le dépôt de couches minces. Au lieu de cela, les techniques sont largement divisées en deux catégories fondamentales : le dépôt physique et le dépôt chimique. Les méthodes physiques transfèrent physiquement un matériau d'une source à un substrat, tandis que les méthodes chimiques utilisent des réactions chimiques à la surface du substrat pour faire croître le film.

Le choix entre une méthode physique ou chimique n'est pas arbitraire. C'est une décision d'ingénierie critique déterminée par le matériau spécifique déposé, les propriétés requises du film comme l'épaisseur et l'uniformité, et la géométrie de la pièce à revêtir.

Comprendre le dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur (PVD) fait référence à une famille de procédés où un matériau est converti en phase vapeur sous vide, transporté à travers la chambre, et condensé sur un substrat pour former une couche mince.

Le principe fondamental : le transfert physique

Considérez le PVD comme un processus de pulvérisation de peinture atome par atome, hautement contrôlé, se déroulant sous vide. Aucune réaction chimique fondamentale n'est censée se produire.

Le processus implique la génération de vapeur à partir d'un matériau source solide (appelé la cible) et son dépôt sur l'objet que vous souhaitez revêtir (le substrat).

Méthode courante : la pulvérisation cathodique (Sputtering)

La pulvérisation cathodique est l'une des techniques PVD les plus polyvalentes. Elle utilise un plasma à haute énergie, généralement à partir d'un gaz inerte comme l'argon, pour bombarder le matériau cible.

Ce bombardement éjecte ou "pulvérise" des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat, formant un film dense et uniforme.

Méthode courante : l'évaporation thermique

L'évaporation thermique est conceptuellement plus simple. Le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore ou se sublime sous forme gazeuse.

Ce gaz voyage ensuite à travers la chambre à vide et se condense sur le substrat plus froid, un peu comme la vapeur d'eau se condense sur un verre froid.

Exploration des méthodes de dépôt chimique

Les méthodes de dépôt chimique utilisent des précurseurs chimiques – souvent à l'état gazeux ou liquide – qui réagissent sur ou près de la surface du substrat pour former le film désiré.

Le principe fondamental : la formation de films par réactions chimiques

Contrairement au PVD, ces méthodes construisent le film par un changement chimique contrôlé. La composition du film final peut être différente de celle des matériaux précurseurs.

Méthode courante : le dépôt chimique en phase vapeur (CVD)

Dans un processus CVD, le substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat à des températures élevées, laissant derrière eux un film solide.

Une variation, le CVD assisté par plasma (PECVD), utilise un plasma pour énergiser les gaz, permettant au processus de fonctionner à des températures beaucoup plus basses.

Méthode de précision : le dépôt par couches atomiques (ALD)

Le dépôt par couches atomiques (ALD) est un sous-type de CVD qui offre le plus haut niveau de précision. Il utilise une séquence de réactions chimiques auto-limitantes pour déposer le matériau une seule couche atomique à la fois.

Cela offre un contrôle exceptionnel de l'épaisseur du film et la capacité de revêtir des structures extrêmement complexes à rapport d'aspect élevé avec une uniformité parfaite.

Méthodes à base de solution : Sol-Gel et Spin Coating

Des techniques comme le sol-gel, le spin coating (revêtement par centrifugation) et le dip coating (revêtement par trempage) sont des méthodes chimiques qui commencent par un précurseur liquide. Le substrat est revêtu du liquide, et le film est formé lorsque le liquide est séché, durci ou chauffé.

Ces méthodes sont souvent moins coûteuses et bien adaptées aux applications comme les films polymères, les revêtements optiques et la recherche à l'échelle du laboratoire.

Comprendre les compromis

Le choix de la bonne méthode nécessite de comprendre les avantages et les limites inhérents à chaque catégorie.

Quand choisir le PVD

Le PVD est souvent privilégié pour sa capacité à déposer une très large gamme de matériaux, y compris les métaux, les alliages et les céramiques, avec une grande pureté et densité.

C'est la méthode dominante pour les applications nécessitant des revêtements résistants à l'usure sur les outils, la métallisation dans la fabrication de semi-conducteurs et les revêtements optiques réfléchissants.

Quand choisir le CVD

Le CVD excelle dans la production de revêtements très conformes, ce qui signifie qu'il peut couvrir uniformément des surfaces complexes et non planes. C'est un avantage significatif par rapport au PVD, qui est en grande partie un processus en ligne de mire.

Le CVD est également idéal pour créer des films cristallins de très haute pureté et haute performance, tels que les couches de silicium essentielles pour la microélectronique.

Limitations clés à considérer

Le PVD a du mal à revêtir uniformément des formes 3D complexes. Les processus CVD nécessitent souvent des températures très élevées, ce qui peut endommager les substrats sensibles, et dépendent de la disponibilité de précurseurs chimiques volatils appropriés.

Faire le bon choix pour votre application

Votre objectif spécifique dicte la meilleure stratégie de dépôt.

- Si votre objectif principal est un revêtement métallique ou céramique dur de haute pureté sur une surface relativement plane : La pulvérisation cathodique (PVD) est le choix le plus robuste et le plus courant.

- Si votre objectif principal est un revêtement parfaitement uniforme sur un objet 3D complexe : Le dépôt chimique en phase vapeur (CVD) est la technologie supérieure.

- Si votre objectif principal est une précision ultime et la création de films de quelques atomes d'épaisseur seulement : Le dépôt par couches atomiques (ALD) est la seule option viable.

- Si votre objectif principal est le développement à faible coût à l'échelle du laboratoire ou le dépôt de matériaux organiques : Les méthodes à base de solution comme le Spin Coating ou le Sol-Gel sont d'excellents points de départ.

Le choix de la bonne technique de dépôt est l'étape fondamentale pour concevoir un film avec les propriétés précises que votre application exige.

Tableau récapitulatif :

| Catégorie de méthode | Processus clé | Idéal pour | Limitation clé |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Pulvérisation cathodique, Évaporation thermique | Métaux/céramiques de haute pureté, surfaces planes | Ligne de mire, difficultés avec les formes 3D complexes |

| Dépôt chimique en phase vapeur (CVD) | CVD standard, PECVD | Revêtements uniformes sur objets 3D complexes | Températures élevées, précurseurs spécifiques nécessaires |

| Dépôt par couches atomiques (ALD) | Réactions auto-limitantes séquentielles | Précision ultime, épaisseur au niveau atomique | Vitesse de dépôt plus lente |

| Méthodes à base de solution | Spin Coating, Sol-Gel | R&D à faible coût, matériaux organiques | La qualité et la durabilité du film peuvent être inférieures |

Vous avez du mal à choisir la bonne méthode de dépôt de couches minces pour votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables pour toutes les techniques de dépôt, des systèmes de pulvérisation PVD robustes aux réacteurs ALD précis. Nous pouvons vous guider vers la solution idéale pour votre matériau, votre substrat et vos exigences de performance.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire et assurer le succès de votre projet.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces