À la base, le traitement thermique modifie systématiquement la microstructure interne d'un matériau pour obtenir un ensemble de propriétés d'ingénierie souhaitées. En contrôlant précisément les cycles de chauffage et de refroidissement, vous pouvez modifier les caractéristiques mécaniques d'un métal, y compris sa dureté, sa résistance, sa ductilité, sa ténacité et sa résistance à l'usure. Ce processus peut également être utilisé pour soulager les contraintes internes ou améliorer les propriétés électriques et magnétiques d'un matériau.

Le traitement thermique n'est pas un processus unique, mais une boîte à outils pour atteindre un résultat d'ingénierie spécifique. Le principe fondamental est de gérer le compromis entre la résistance et la dureté d'un côté, et la ductilité et la ténacité de l'autre, afin d'adapter un matériau à sa fonction prévue.

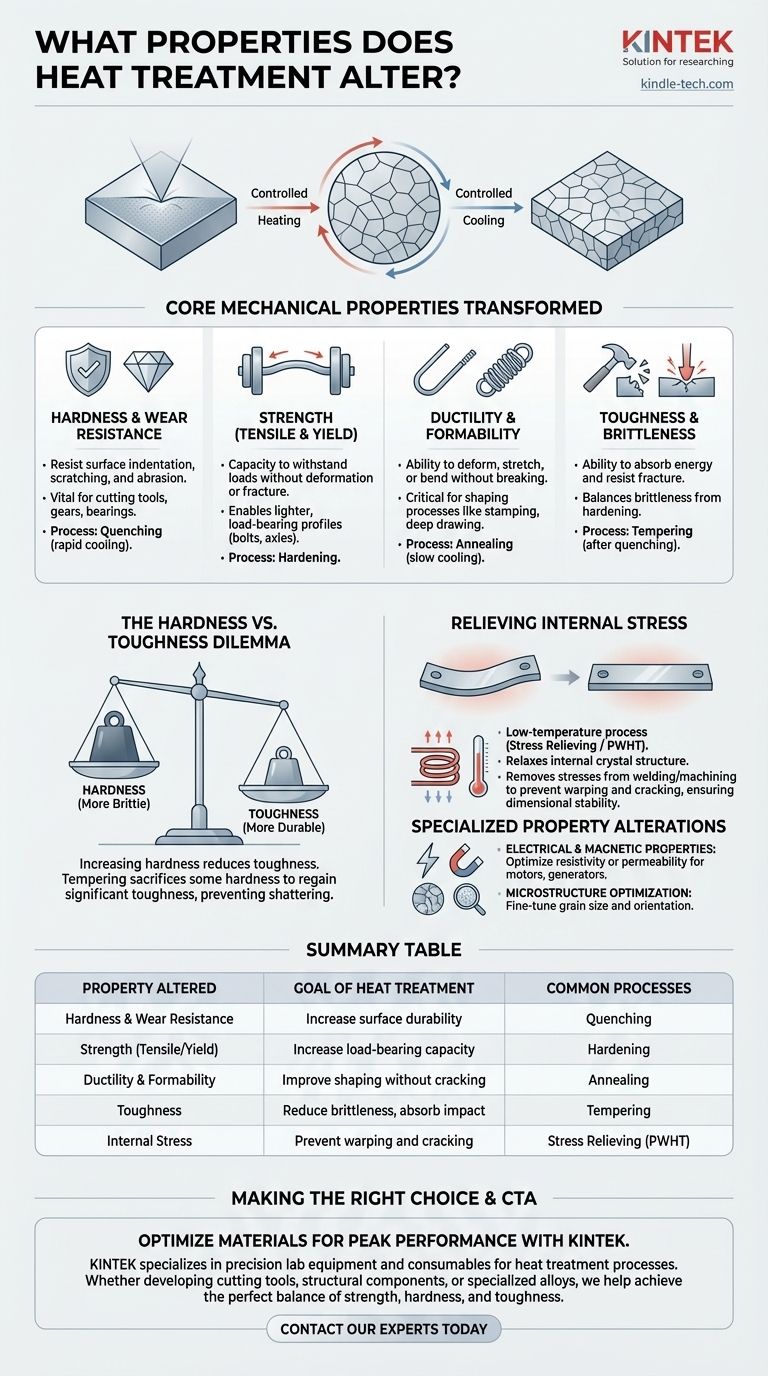

Les propriétés mécaniques fondamentales transformées

L'objectif principal du traitement thermique est de manipuler le comportement mécanique d'un matériau, le plus souvent l'acier. Chaque propriété peut être ciblée et modifiée pour s'adapter à une application spécifique.

Dureté et résistance à l'usure

La dureté est la capacité d'un matériau à résister à l'indentation de surface, aux rayures et à l'abrasion.

Des processus comme la trempe (refroidissement rapide) créent une microstructure très dure et fragile. C'est la base pour créer des pièces qui doivent résister à une usure de surface importante, telles que les outils de coupe, les engrenages et les roulements.

Résistance (à la traction et à la limite d'élasticité)

La résistance mesure la capacité d'un matériau à supporter une charge appliquée sans se déformer (limite d'élasticité) ou se fracturer (résistance à la traction).

Les processus de durcissement augmentent considérablement la résistance. Cela permet aux composants tels que les boulons structurels, les essieux et les poutres de support de supporter des charges plus importantes ou d'être conçus dans des profils plus petits et plus légers.

Ductilité et formabilité

La ductilité est une mesure de la capacité d'un matériau à se déformer, s'étirer ou se plier sans se rompre.

Des processus comme le recuit, qui impliquent un refroidissement lent, rendent un matériau plus mou et plus ductile. Ceci est essentiel pour les processus de fabrication comme l'estampage, l'emboutissage profond ou le tréfilage, où le matériau doit être formé sans se fissurer.

Ténacité et fragilité

La ténacité est la capacité d'un matériau à absorber de l'énergie et à résister à la rupture lorsqu'il est soumis à un impact. C'est l'opposé de la fragilité.

Bien que la trempe rende l'acier très dur, elle le rend également fragile et sujet à l'éclatement. Un processus ultérieur appelé revenu est presque toujours appliqué pour réduire cette fragilité et restaurer une quantité calculée de ténacité, créant une pièce finale plus durable et fiable.

Au-delà de la résistance : soulager les contraintes internes

Tous les traitements thermiques ne visent pas à rendre une pièce plus dure. Parfois, l'objectif est de la rendre plus stable et prévisible.

Pourquoi le stress interne est un problème

Les opérations de fabrication comme le soudage, l'usinage, le moulage et le formage à froid enferment des contraintes internes dans la structure d'un matériau.

Ces contraintes cachées peuvent entraîner la déformation des pièces au fil du temps, des fissures inattendues en service ou une déformation lors des opérations d'usinage ultérieures.

Le rôle de la relaxation des contraintes

Les traitements thermiques à basse température, connus sous le nom de relaxation des contraintes ou de traitement thermique post-soudage (PWHT), chauffent le matériau juste assez pour que sa structure cristalline interne se détende.

Ce processus ne modifie pas significativement la dureté ou la résistance, mais élimine les contraintes internes, ce qui donne un composant dimensionnellement stable, sûr à usiner et fiable en service.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours un acte d'équilibre entre des propriétés concurrentes. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Le dilemme dureté vs ténacité

Le compromis le plus courant dans le traitement thermique est entre la dureté et la ténacité.

Augmenter la dureté d'un matériau réduit presque toujours sa ténacité, le rendant plus fragile. Une lime est extrêmement dure pour résister à l'usure mais se brisera si elle est pliée. C'est pourquoi un processus de revenu est si critique – il sacrifie une petite quantité de dureté pour retrouver une quantité significative de ténacité.

L'impact sur l'usinabilité

Un matériau plus dur est plus difficile et plus coûteux à usiner. Il provoque une usure plus rapide des outils et nécessite des vitesses d'usinage plus lentes.

Pour cette raison, les opérations d'usinage complexes sont souvent effectuées lorsque le matériau est dans son état doux et recuit. La pièce n'est soumise à ses cycles de durcissement et de revenu finaux qu'après l'achèvement de la mise en forme primaire.

Altérations spécialisées des propriétés

Bien que moins courant, le traitement thermique peut également être utilisé pour affiner les propriétés non mécaniques pour des applications spécialisées.

Propriétés électriques et magnétiques

Pour certains alliages, le traitement thermique peut influencer la taille et l'orientation des grains métalliques.

Cela peut être utilisé pour optimiser la résistivité électrique ou améliorer les propriétés magnétiques comme la perméabilité, ce qui est crucial pour la performance des moteurs électriques, des générateurs et des transformateurs.

Faire le bon choix pour votre objectif

Le traitement thermique idéal est entièrement dicté par l'application finale du composant.

- Si votre objectif principal est une dureté maximale et une résistance à l'usure : Vous utiliserez un processus de durcissement comme la trempe, suivi d'un revenu à basse température pour gérer la fragilité (pour les outils, les matrices et les roulements).

- Si votre objectif principal est d'améliorer l'usinabilité ou la formabilité : Vous utiliserez un processus de recuit ou de normalisation pour adoucir le matériau et soulager les contraintes internes avant la fabrication.

- Si votre objectif principal est un équilibre entre une résistance élevée et une bonne ténacité : Vous utiliserez un processus de trempe et revenu (Q&T) soigneusement contrôlé pour atteindre une cible spécifique sur la courbe résistance-ténacité (pour les arbres, les engrenages et les pièces structurelles).

- Si votre objectif principal est de stabiliser les pièces après soudage ou usinage lourd : Vous utiliserez un traitement thermique post-soudage (PWHT) ou un cycle de relaxation des contraintes pour éviter la déformation et la fissuration.

En fin de compte, la compréhension de ces changements de propriétés vous permet de spécifier non seulement un matériau, mais une condition de matériau parfaitement adaptée à son objectif.

Tableau récapitulatif :

| Propriété modifiée | Objectif du traitement thermique | Processus courants |

|---|---|---|

| Dureté et résistance à l'usure | Augmenter la durabilité de la surface | Trempe |

| Résistance (traction/limite d'élasticité) | Augmenter la capacité portante | Durcissement |

| Ductilité et formabilité | Améliorer la mise en forme sans fissuration | Recuit |

| Ténacité | Réduire la fragilité, absorber les chocs | Revenu |

| Contrainte interne | Prévenir la déformation et la fissuration | Relaxation des contraintes (PWHT) |

Prêt à optimiser vos matériaux pour des performances optimales ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les processus de traitement thermique. Que vous développiez des outils de coupe, des composants structurels ou des alliages spécialisés, nos solutions vous aident à atteindre l'équilibre parfait entre résistance, dureté et ténacité. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les besoins en science des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est l'alternative à une étuve de laboratoire ? Trouvez l'outil de chauffage adapté à votre laboratoire

- Quelle est la fonction principale du four à moufle ? Obtenir un chauffage pur et à haute température sans contamination

- Quels sont 2 avantages du calcination à sec ? Atteindre une analyse d'échantillons à haut débit en toute sécurité

- Comment nettoyer un four à moufle ? Un guide étape par étape pour assurer la sécurité et la longévité

- Quel est l'objectif d'un four à moufle dans un laboratoire ? Obtenir une chaleur pure et à haute température pour vos matériaux