La température de recuit de l'acier n'est pas une valeur unique, mais une plage spécifique déterminée par la teneur en carbone de l'acier et le résultat souhaité. Pour un recuit complet visant à obtenir la douceur maximale, l'acier est généralement chauffé à une température comprise entre 815 et 915 °C (1500-1675 °F), maintenu à cette température, puis refroidi extrêmement lentement.

Le défi central n'est pas de trouver une température unique, mais de comprendre que le « recuit » est une famille de processus. La température et la procédure correctes dépendent entièrement de la raison pour laquelle vous recuisez l'acier, que ce soit pour un ramollissement maximal, une relaxation des contraintes ou une meilleure usinabilité.

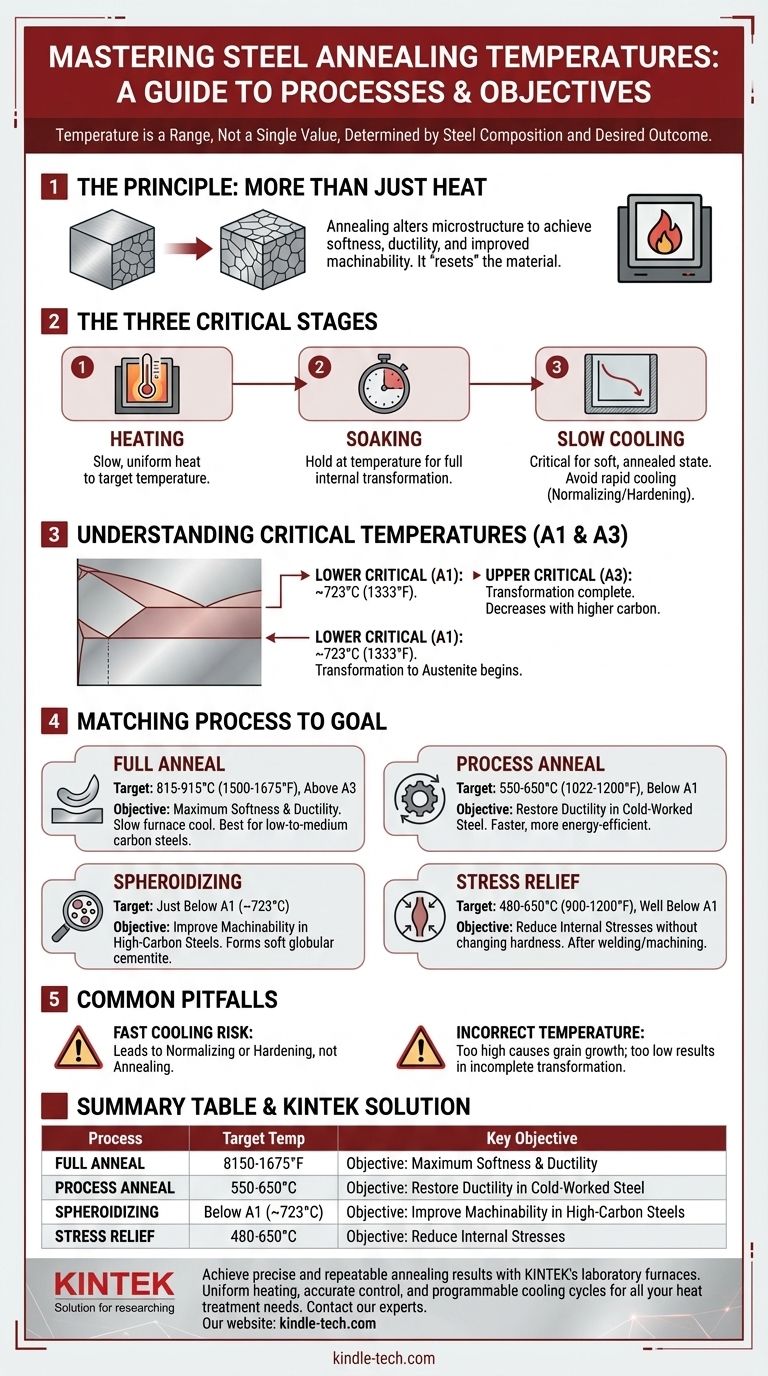

Le principe du recuit : plus que la simple chaleur

Le recuit est un processus de traitement thermique conçu fondamentalement pour modifier la microstructure interne d'un acier. Ce changement « réinitialise » le matériau, le rendant généralement plus doux, plus ductile (moins cassant) et plus facile à usiner ou à former.

Les trois étapes critiques

Un recuit réussi de l'acier nécessite un contrôle précis de trois phases distinctes :

- Chauffage : L'acier est chauffé lentement et uniformément à une température cible spécifique.

- Maintien en température (Trempage) : L'acier est maintenu à cette température pendant une durée déterminée, permettant à la structure interne de se transformer complètement.

- Refroidissement : L'acier est refroidi à une vitesse très lente et contrôlée. Cette étape est sans doute la plus critique pour obtenir un état recuit et doux.

Le rôle des températures critiques

La température cible pour le recuit est directement liée aux températures critiques de l'acier, qui sont les points où sa structure cristalline change.

La plus importante d'entre elles est la température critique inférieure (A1), autour de 723 °C (1333 °F), où la structure commence à se transformer en une phase appelée austénite. La température critique supérieure (A3) est l'endroit où cette transformation est complète, et sa valeur exacte diminue à mesure que la teneur en carbone augmente.

Adapter le processus à l'acier et à l'objectif

Différents objectifs nécessitent différents types de recuit, chacun avec sa propre plage de température.

Recuit complet (pour une douceur maximale)

Un recuit complet crée l'état le plus doux et le plus ductile possible. L'acier est chauffé environ 30 à 50 °C (50-90 °F) au-dessus de la température critique A3, maintenu en température, puis refroidi très lentement dans un four isolé.

Ce processus garantit que toute la structure du grain est affinée et reformée en une structure de perlite grossière, qui est très douce et usinable.

Recuit de processus (pour les pièces travaillées à froid)

Également appelé recuit sous-critique, ce processus est utilisé pour restaurer la ductilité des aciers à faible teneur en carbone qui ont été durcis par travail à froid (par exemple, estampage ou emboutissage).

L'acier est chauffé à une température juste en dessous de la température critique A1, généralement entre 550 et 650 °C (1022-1200 °F). Comme il ne forme pas d'austénite, il est plus rapide et plus économe en énergie qu'un recuit complet.

Sphéroïdisation (pour les aciers à haute teneur en carbone)

Les aciers à haute teneur en carbone contiennent des structures de cémentite dures qui les rendent difficiles à usiner. La sphéroïdisation y remédie en chauffant l'acier juste en dessous de la température A1 pendant une période prolongée.

Ce processus amène la cémentite dure à former de petits globules ronds (sphéroïdes) au sein de la matrice de fer plus douce, améliorant considérablement l'usinabilité de l'acier.

Relaxation des contraintes (pour réduire les contraintes internes)

Le soudage, l'usinage intensif ou la rectification peuvent introduire des contraintes internes importantes dans un composant en acier. Un recuit de relaxation des contraintes réduit ces contraintes sans modifier de manière significative la résistance ou la dureté de base de l'acier.

Ceci est réalisé en chauffant l'acier à une température beaucoup plus basse, bien en dessous de la ligne A1, généralement entre 480 et 650 °C (900-1200 °F), en le maintenant, puis en le refroidissant lentement.

Comprendre les compromis et les pièges courants

Choisir le mauvais processus ou l'exécuter incorrectement peut entraîner des résultats indésirables.

L'importance du refroidissement lent

La caractéristique déterminante d'un recuit complet est le taux de refroidissement extrêmement lent. Si l'acier est refroidi trop rapidement (par exemple, à l'air libre ou par trempe dans l'eau), il ne sera pas adouci. Au lieu de cela, il formera des microstructures plus dures et plus résistantes, un processus connu sous le nom de normalisation (refroidissement à l'air) ou de trempe (refroidissement par immersion).

Recuit contre normalisation

Ces deux processus sont souvent confondus. Les deux chauffent l'acier à une température similaire, mais le recuit nécessite un refroidissement lent au four tandis que la normalisation implique un refroidissement à l'air ambiant.

Le résultat est une différence clé : le recuit produit de l'acier doux, tandis que la normalisation produit un acier plus résistant et légèrement plus dur avec une structure de grain plus raffinée.

Le risque de températures incorrectes

Chauffer l'acier bien au-dessus de la température cible peut provoquer une croissance excessive des grains, ce qui peut rendre le produit final faible ou cassant. Inversement, ne pas le chauffer suffisamment haut entraînera une transformation incomplète et un échec à atteindre les propriétés souhaitées.

Comment appliquer cela à votre projet

Consultez toujours la fiche technique de votre alliage d'acier spécifique, mais utilisez ces principes pour guider votre choix.

- Si votre objectif principal est la douceur et la formabilité maximales pour un acier à faible ou moyenne teneur en carbone : Un recuit complet au-dessus de la température A3 est le choix correct.

- Si votre objectif principal est d'améliorer l'usinabilité d'un acier à outils à haute teneur en carbone : Un recuit de sphéroïdisation juste en dessous de la température A1 est nécessaire.

- Si votre objectif principal est de restaurer la ductilité d'une pièce formée à froid en acier à faible teneur en carbone : Utilisez un recuit de processus plus rapide et moins coûteux en dessous de la température A1.

- Si votre objectif principal est simplement de réduire les contraintes internes dues à la fabrication sans modifier la dureté : Un recuit de relaxation des contraintes à basse température est l'approche la plus efficace.

En adaptant le processus de traitement thermique à votre acier et à votre objectif spécifiques, vous obtenez un contrôle précis de ses propriétés finales.

Tableau récapitulatif :

| Processus de recuit | Plage de température cible | Objectif clé |

|---|---|---|

| Recuit complet | 815-915°C (1500-1675°F) | Douceur et ductilité maximales |

| Recuit de processus | 550-650°C (1022-1200°F) | Restaurer la ductilité de l'acier travaillé à froid |

| Sphéroïdisation | Juste en dessous de A1 (~723°C) | Améliorer l'usinabilité des aciers à haute teneur en carbone |

| Relaxation des contraintes | 480-650°C (900-1200°F) | Réduire les contraintes internes sans changer la dureté |

Obtenez des résultats de recuit précis et reproductibles avec les fours de laboratoire de KINTEK. Notre équipement assure un chauffage uniforme, un contrôle précis de la température et des cycles de refroidissement programmables — essentiels pour réussir les processus de recuit complet, de sphéroïdisation et de relaxation des contraintes. Que vous travailliez avec des aciers à outils, des alliages à faible teneur en carbone ou des composants fabriqués, KINTEK fournit des solutions fiables pour tous les besoins de traitement thermique de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter du four parfait pour vos applications spécifiques de recuit d'acier.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Pourquoi une électrode en tungstène non consommable est-elle utilisée dans les fours à arc sous vide ? Assurer la pureté des alliages Ti-Cr-Al-V

- Quel rôle joue un four sous vide à haute température dans le post-traitement des composants en Inconel 718 modifié à l'yttrium ?

- Quel rôle joue un four industriel à haute température dans le frittage et la lixiviation de la scheelite ? Optimiser l'extraction

- Quelle est la différence entre un four et une cornue ? Comprendre les systèmes de chauffage industriels

- Quel est l'avantage technologique principal de l'utilisation d'un four à arc pour la fusion ? Production d'ingots MPEA de haute pureté

- Le brasage est-il plus résistant que la soudure tendre ? Obtenez une résistance d'assemblage maximale pour votre application

- Où utilise-t-on le moulage sous vide ? Un pont vers des prototypes de haute qualité et une production à faible volume

- Quelle est la relation entre la température et la pression dans un vide ? Maîtriser le contrôle thermique pour des performances optimales sous vide