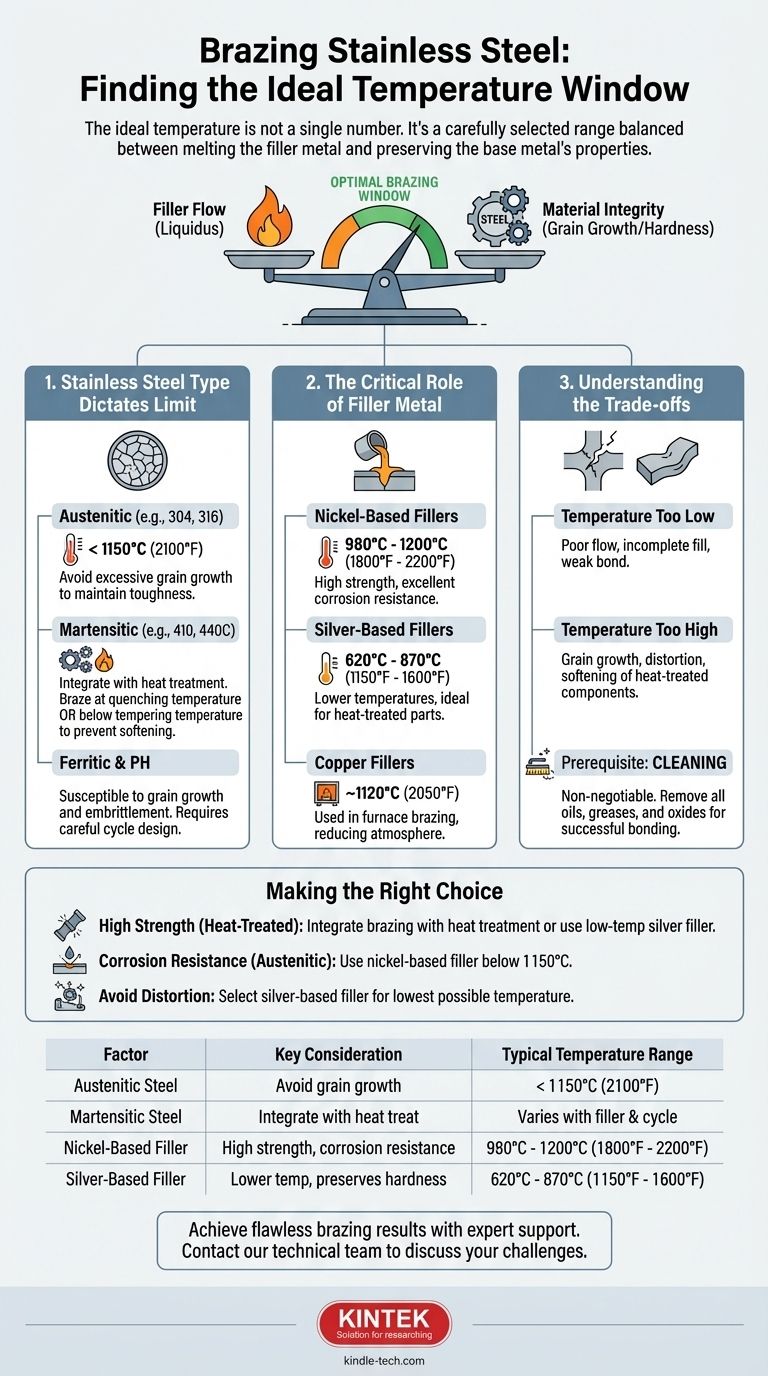

La température de brasage idéale pour l'acier inoxydable n'est pas un chiffre unique. C'est une fenêtre soigneusement sélectionnée déterminée par trois facteurs critiques : le type spécifique d'acier inoxydable assemblé, la composition du métal d'apport de brasage et les propriétés finales souhaitées de l'assemblage. Le choix de la bonne température est un exercice d'équilibre pour assurer un joint solide sans compromettre l'intégrité du métal de base.

Le défi fondamental du brasage de l'acier inoxydable est de trouver une température suffisamment élevée pour faire fondre le métal d'apport afin d'assurer un écoulement adéquat, mais suffisamment basse pour éviter d'endommager la structure métallurgique et les propriétés mécaniques de l'acier. Cette température est une fonction du matériau, et non une constante fixe.

Pourquoi le type d'acier inoxydable dicte la température

Différentes familles d'aciers inoxydables réagissent très différemment à la chaleur. L'application d'un cycle thermique incorrect peut affaiblir de façon permanente le matériau, même si le joint brasé semble solide.

Brasage des aciers inoxydables austénitiques (ex. 304, 316)

Les aciers austénitiques sont les plus courants et sont généralement tolérants. Cependant, ils ont une limite supérieure de température critique.

La contrainte principale est d'éviter la croissance excessive des grains, ce qui peut réduire la ténacité et la ductilité de l'acier. Pour cette raison, la température de brasage ne doit pas dépasser 1150 °C (2100 °F).

Brasage des aciers inoxydables martensitiques (ex. 410, 440C)

Ce sont des aciers durcissables, et leurs propriétés dépendent fortement du traitement thermique. Le brasage doit être intégré à ce traitement thermique pour réussir.

Vous avez deux stratégies principales :

- Braser à la température de trempe : Combinez les étapes de brasage et de durcissement en utilisant un métal d'apport qui s'écoule à la température d'austénitisation (trempe) de l'acier.

- Braser en dessous de la température de revenu : Si la pièce est déjà durcie et revenue, vous devez utiliser un métal d'apport à basse température. La température de brasage doit rester inférieure à la température de revenu finale pour éviter l'adoucissement et la perte de dureté.

Brasage des aciers ferritiques et PH

Les aciers ferritiques (ex. 430) sont également sensibles à la croissance du grain à haute température, ce qui peut provoquer une fragilisation importante.

Les aciers à durcissement structural (PH) (ex. 17-4 PH) se comportent de manière similaire aux nuances martensitiques. Le cycle thermique de brasage doit être soigneusement conçu pour être compatible avec les cycles spécifiques de vieillissement et de traitement de mise en solution de l'acier afin d'obtenir la résistance requise.

Le rôle critique du métal d'apport

Le métal d'apport est l'autre moitié de l'équation de la température. Le processus de brasage doit avoir lieu au-dessus de la température de liquidus du métal d'apport (le point auquel il est complètement fondu) pour garantir qu'il puisse s'écouler dans le joint par action capillaire.

Familles de métaux d'apport courantes

- Métaux d'apport à base de nickel : Ils sont très courants pour l'acier inoxydable en raison de leur haute résistance et de leur excellente résistance à la corrosion. Ils nécessitent généralement des températures de brasage élevées, souvent dans la plage de 980 °C à 1200 °C (1800 °F à 2200 °F).

- Métaux d'apport à base d'argent : Également appelés soudures à l'argent, ces alliages permettent des températures de brasage beaucoup plus basses, généralement 620 °C à 870 °C (1150 °F à 1600 °F). Ils sont idéaux pour les pièces traitées thermiquement où la préservation de la dureté est essentielle.

- Métaux d'apport en cuivre : Le cuivre pur est souvent utilisé dans le brasage au four sous atmosphère réductrice. Il nécessite une température élevée, généralement autour de 1120 °C (2050 °F).

Comprendre les compromis

Choisir une température implique de gérer les risques. S'écarter de la fenêtre optimale dans l'une ou l'autre direction entraînera un échec.

Conséquence d'une température trop basse

Si la température n'est pas assez élevée pour le métal d'apport sélectionné, vous obtiendrez de mauvais résultats. Le métal d'apport ne fondra pas et ne s'écoulera pas correctement, ce qui entraînera un remplissage incomplet du joint, un mauvais « mouillage » du métal de base et une liaison faible et peu fiable.

Conséquence d'une température trop élevée

Dépasser la température correcte est souvent plus dangereux. Cela peut provoquer des dommages irréversibles à l'acier inoxydable, notamment une croissance excessive des grains, une déformation de la pièce ou un adoucissement des composants traités thermiquement.

Le prérequis non négociable : le nettoyage

Aucune température ni aucun métal d'apport ne peut compenser une surface contaminée. L'acier inoxydable forme une couche d'oxyde passive et transparente qui doit être éliminée. Toutes les huiles, graisses et oxydes doivent être méticuleusement nettoyés des surfaces du joint immédiatement avant le brasage pour permettre au métal d'apport de se lier au métal de base.

Faire le bon choix pour votre objectif

Sélectionnez votre température de brasage en définissant d'abord votre matériau et votre objectif principal pour la pièce finie.

- Si votre objectif principal est une résistance élevée dans une pièce traitée thermiquement : Vous devez intégrer le cycle de brasage au traitement thermique, soit en brasant à la température de trempe, soit en utilisant un métal d'apport en argent à basse température en dessous de la température de revenu.

- Si votre objectif principal est la résistance à la corrosion et l'utilisation générale (acier austénitique) : Choisissez un métal d'apport à base de nickel et brasez dans une fenêtre bien en dessous de la limite de croissance des grains de 1150 °C (2100 °F).

- Si votre objectif principal est d'éviter la déformation ou les dommages thermiques à un assemblage sensible : Sélectionnez un métal d'apport à base d'argent pour effectuer le brasage à la température la plus basse possible.

En comprenant ces principes directeurs, vous pouvez concevoir un processus de brasage fiable adapté spécifiquement à vos matériaux et à votre application.

Tableau récapitulatif :

| Facteur | Considération clé | Plage de température typique |

|---|---|---|

| Acier austénitique (304, 316) | Éviter la croissance du grain | < 1150 °C (2100 °F) |

| Acier martensitique (410, 440C) | Intégrer au traitement thermique | Varie selon le métal d'apport et le cycle de traitement thermique |

| Métal d'apport à base de nickel | Haute résistance, résistance à la corrosion | 980 °C - 1200 °C (1800 °F - 2200 °F) |

| Métal d'apport à base d'argent | Température plus basse, préserve la dureté | 620 °C - 870 °C (1150 °F - 1600 °F) |

Obtenez des résultats de brasage d'acier inoxydable impeccables avec un support expert.

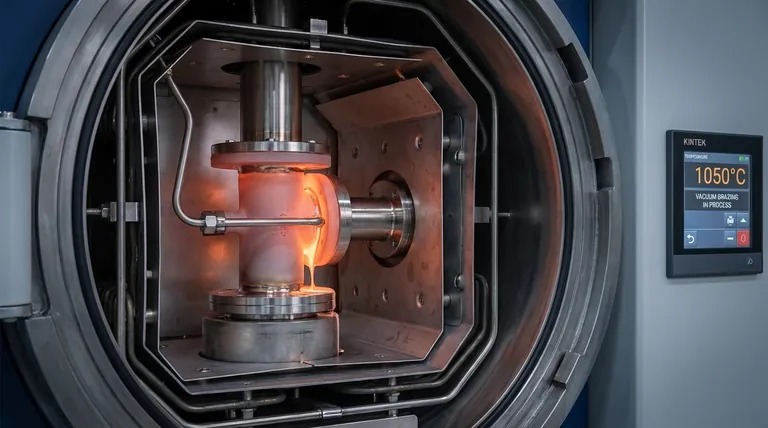

Le brasage de l'acier inoxydable nécessite un contrôle précis de la température et de l'atmosphère pour éviter les dommages et garantir l'intégrité du joint. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires aux processus de brasage réussis, des fours à haute température aux matériaux de préparation de surface.

Laissez notre expertise vous aider à sélectionner l'équipement et les paramètres appropriés pour votre type d'acier inoxydable et votre application spécifiques. Contactez notre équipe technique dès aujourd'hui pour discuter de vos défis de brasage et garantir des joints solides et fiables.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite