La réponse courte est la suivante : le brasage est un procédé d'assemblage de métaux qui s'effectue à des températures supérieures à 450 °C (840 °F), mais il n'existe pas de température unique pour tous les brasages. La température exacte requise dépend entièrement de l'alliage de métal d'apport spécifique que vous utilisez. La température de travail correcte est toujours une plage fixée légèrement au-dessus du point où l'alliage d'apport spécifique devient complètement liquide.

Votre objectif n'est pas d'atteindre un chiffre magique unique, mais de chauffer les métaux de base uniformément afin que toute la zone du joint atteigne la plage de travail idéale pour votre alliage d'apport spécifique. Cela garantit que l'alliage fond, s'écoule complètement par capillarité et forme une liaison solide et permanente.

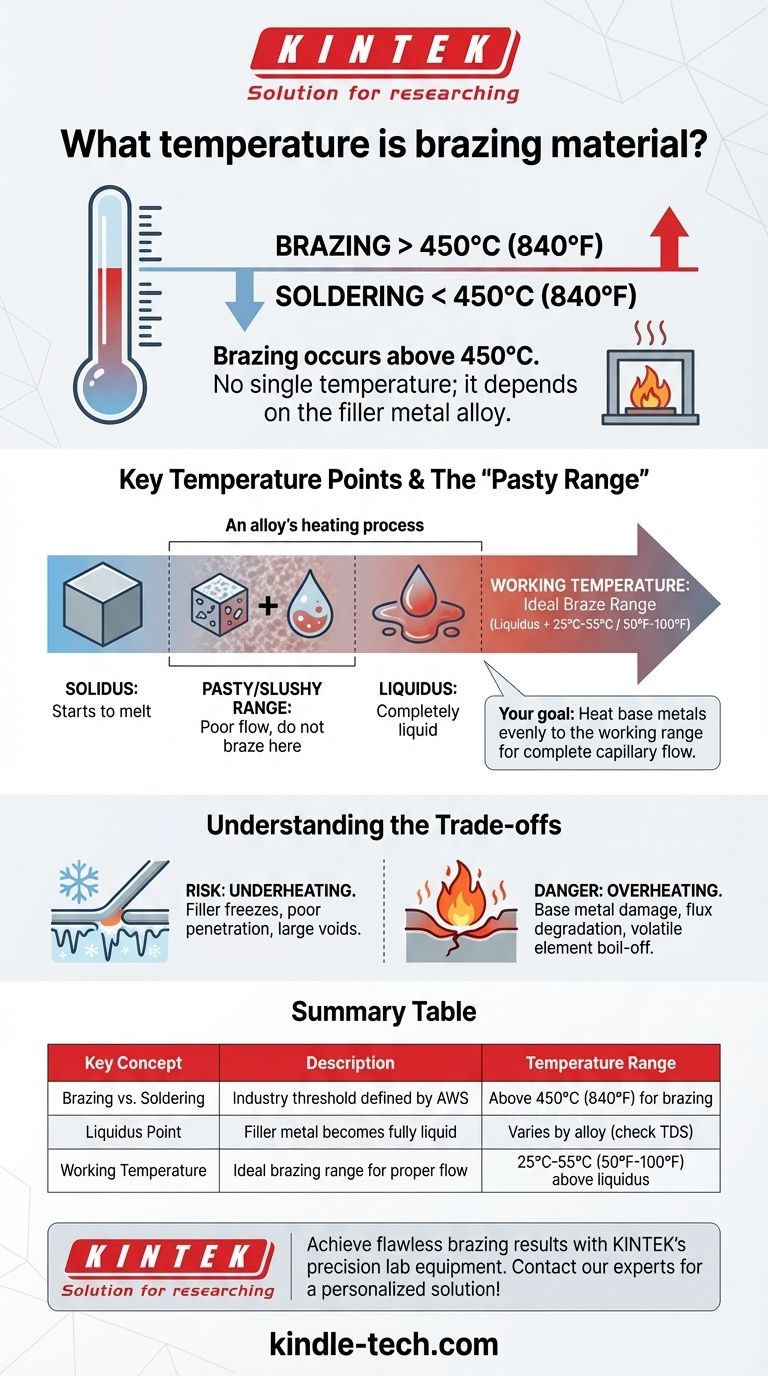

La ligne de démarcation : Brasage vs. Soudage tendre (Soudure)

Pour comprendre la température de brasage, il est crucial de la distinguer de son homologue à plus basse température, le soudage tendre. La distinction est un seuil clair défini par l'industrie.

La règle des 450 °C (840 °F)

L'American Welding Society (AWS) définit le brasage comme un procédé utilisant un métal d'apport qui fond et s'écoule à une température supérieure à 450 °C (840 °F).

Le soudage tendre, en revanche, utilise un métal d'apport qui fond en dessous de ce seuil de 450 °C (840 °F). Cette différence fondamentale de température dicte les types d'alliages utilisés, la résistance de la liaison finale et l'équipement nécessaire.

Pourquoi « une seule température » n'existe pas

La question de la température de brasage ne concerne pas une valeur unique, mais la compréhension du comportement de fusion d'un alliage spécifique. Ce comportement est défini par deux points de température critiques.

Introduction au Solidus et au Liquidus

Chaque alliage de brasage présente deux températures clés indiquées sur sa fiche technique :

- Solidus : La température à laquelle l'alliage commence à fondre.

- Liquidus : La température à laquelle l'alliage devient complètement liquide.

Pour un brasage réussi, vous devez chauffer l'assemblage au-dessus de la température liquidus de l'alliage.

La plage « pâteuse » ou « semi-liquide »

La zone de température située entre le solidus et le liquidus est connue sous le nom de plage « pâteuse » ou « semi-liquide ». Dans cet état, l'alliage est un mélange de solide et de liquide et ne s'écoulera pas correctement.

Tenter de braser dans cette plage entraîne une mauvaise pénétration du joint et est une cause fréquente de défaillance du joint.

La cible : Température de travail

La température de brasage correcte, souvent appelée « température de travail », est une plage qui commence au-dessus du point liquidus.

En règle générale, la température de brasage idéale est 25 °C à 55 °C (50 °F à 100 °F) au-dessus de la température liquidus de votre métal d'apport. Cet excès de température garantit que l'alliage est entièrement fluide, compense les légères pertes de chaleur au niveau du joint et favorise un écoulement rapide et complet par action capillaire.

Comprendre les compromis

Le contrôle de la température est un exercice d'équilibre. Trop peu ou trop de chaleur compromettra l'intégrité de votre travail.

Le risque de sous-chauffage

Si les métaux de base ne sont pas assez chauds, le métal d'apport « gèlera » au contact. Cela l'empêche d'être aspiré dans le joint.

Le résultat est un joint avec une mauvaise pénétration, de grands vides et presque aucune résistance mécanique. Le métal d'apport s'agglomérera à la surface au lieu de « mouiller » le métal et de s'écouler en douceur.

Le danger de surchauffe

Une chaleur excessive est tout aussi dommageable. La surchauffe peut provoquer plusieurs problèmes critiques :

- Dommages au métal de base : Le gauchissement, la déformation ou les dommages métallurgiques comme une croissance excessive des grains peuvent affaiblir les pièces que vous essayez d'assembler.

- Dégradation du décapant (flux) : Le décapant est essentiel pour nettoyer le métal et permettre l'écoulement, mais il a une durée de vie active limitée à haute température. Une chaleur excessive le brûlera avant que l'alliage de brasage ne puisse faire son travail.

- Dommages au métal d'apport : Certains alliages contiennent des éléments volatils (comme le zinc ou le cadmium). Une surchauffe peut faire bouillir ces éléments hors de l'alliage, modifiant sa composition chimique, créant des fumées toxiques et dégradant ses performances.

Comment déterminer la bonne température pour votre projet

Choisir la bonne température est une question de consultation de vos matériaux et d'observation du processus. Un brasage réussi dépend du chauffage des pièces, et non du métal d'apport lui-même.

- Si votre objectif principal est de choisir un métal d'apport : Commencez par vérifier la tolérance à la chaleur de vos métaux de base, puis sélectionnez un alliage de brasage dont la plage de travail ne les endommagera pas.

- Si votre objectif principal est de configurer votre équipement : Consultez toujours la fiche technique (TDS) fournie par le fabricant du métal d'apport. Elle spécifiera le solidus, le liquidus exacts et la plage de température de brasage recommandée.

- Si votre objectif principal est de dépanner un joint défaillant : Le problème le plus courant est un chauffage non uniforme. Assurez-vous que votre technique amène toute la masse de la zone du joint uniformément à la température cible avant d'appliquer la baguette d'apport.

Maîtriser la température de brasage, c'est contrôler un processus thermique, et non simplement atteindre un nombre spécifique sur un manomètre.

Tableau récapitulatif :

| Concept clé | Description | Plage de température |

|---|---|---|

| Brasage vs. Soudage tendre | Seuil de l'industrie défini par l'AWS | Supérieure à 450 °C (840 °F) pour le brasage |

| Point liquidus | Température à laquelle le métal d'apport devient complètement liquide | Varie selon l'alliage (consulter la TDS) |

| Température de travail | Plage de brasage idéale pour un écoulement correct | 25 °C-55 °C (50 °F-100 °F) au-dessus du liquidus |

Obtenez des résultats de brasage impeccables avec l'équipement de laboratoire de précision de KINTEK. Que vous travailliez avec des alliages à haute température ou des métaux de base sensibles, nos fours et systèmes de chauffage offrent le contrôle précis de la température et le chauffage uniforme dont vous avez besoin pour des joints solides et fiables.

Nous nous spécialisons dans le service aux laboratoires avec des équipements durables et haute performance pour toutes vos applications d'assemblage de métaux et de traitement thermique.

Prêt à optimiser votre processus de brasage ? Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Pourquoi utiliser un réacteur à tube de quartz pour les transformations de phase Y-Ti-O ? Atteignez une pureté absolue et un contrôle de précision

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux