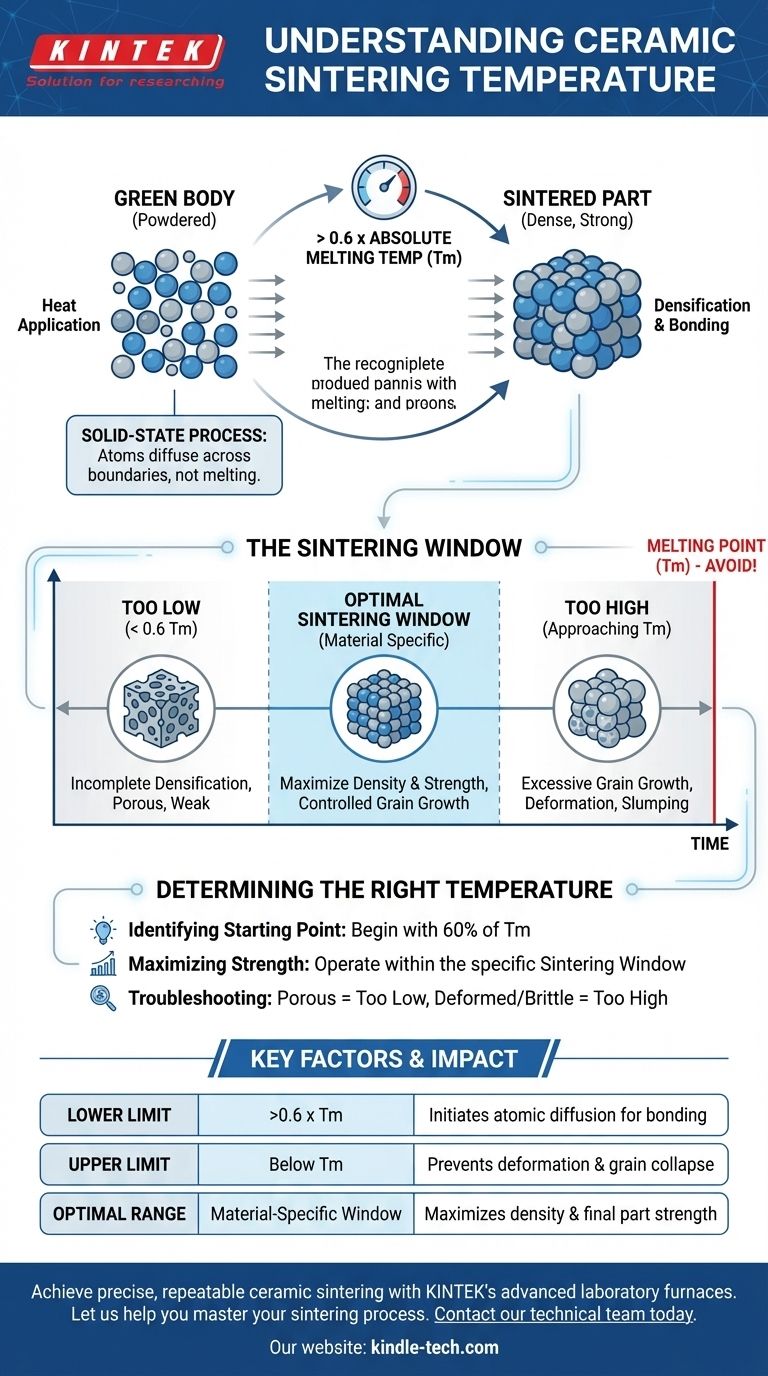

En règle générale, le frittage de la céramique se produit à des températures supérieures à 0,6 fois la température de fusion absolue (Tm) du matériau. Cette température élevée n'est pas destinée à faire fondre la céramique, mais à fournir suffisamment d'énergie pour la diffusion à l'état solide, un processus où les atomes migrent à travers les limites des particules pour fusionner le matériau en une masse solide et dense.

Le point essentiel à retenir est que la température de frittage n'est pas une valeur unique, mais une plage soigneusement contrôlée spécifique à chaque matériau. L'objectif est de rendre le matériau suffisamment chaud pour que les atomes se lient sans atteindre le point de fusion, ce qui provoquerait la liquéfaction et l'effondrement de la structure.

Pourquoi la température est le facteur critique

Le frittage est fondamentalement un processus piloté par la chaleur. L'application précise de la température est ce qui transforme un « corps vert » de poudre céramique faiblement compacté en une pièce solide et cohérente.

Activation de la diffusion atomique

La chaleur fournit l'énergie cinétique nécessaire au mouvement des atomes. Pendant le frittage, cette énergie permet aux atomes à la surface des particules céramiques individuelles de diffuser à travers les limites et de se lier aux particules voisines.

Ce processus réduit la surface globale et ferme les pores entre les particules, entraînant une densification et une augmentation significative de la résistance et de la stabilité du matériau.

Un processus à l'état solide

De manière cruciale, le frittage est un mécanisme à l'état solide. La température doit rester inférieure au point de fusion du matériau.

Si la céramique fondait, sa forme formée serait perdue. L'objectif est de fusionner les particules ensemble pendant qu'elles restent solides, préservant ainsi la géométrie du composant.

Comprendre la fenêtre de frittage

Chaque matériau céramique possède une « fenêtre de frittage » optimale — une plage de température spécifique où une densification efficace se produit sans provoquer de dommages structurels.

La limite inférieure

Le processus nécessite une température minimale pour initier une diffusion atomique significative. C'est là que la règle empirique — supérieure à 0,6 Tm — sert de point de départ utile.

En dessous de ce seuil général, la vitesse de diffusion est trop lente pour atteindre une densité complète dans un laps de temps pratique.

La limite supérieure

La limite supérieure absolue pour le frittage est le point de fusion du matériau. S'approcher de cette température risque de provoquer une déformation, un affaissement ou une liquéfaction complète de la pièce.

Le frittage en contexte

L'étape de frittage intervient à la fin d'un processus en plusieurs étapes. Un « corps vert » moulé est d'abord chauffé à une température plus basse pour brûler les liants avant d'être porté à la température de frittage élevée pour fusionner les particules de céramique.

Les compromis du contrôle de la température

Atteindre la bonne température est un exercice d'équilibre. S'écarter de la fenêtre de frittage optimale, même légèrement, peut avoir des conséquences significatives sur le produit final.

Trop bas : Densification incomplète

Si la température est trop basse, la diffusion sera insuffisante. La pièce résultante sera poreuse, mécaniquement faible et pourrait ne pas satisfaire les spécifications de performance requises.

Trop élevé : Croissance des grains et déformation

Si la température est trop élevée, même si elle est inférieure au point de fusion, cela peut causer d'autres problèmes. Le problème principal est une croissance des grains excessive, où les grains plus petits fusionnent en grains plus grands, ce qui peut souvent réduire la résistance et la ténacité à la rupture du matériau.

Déterminer la bonne température pour votre objectif

La température de frittage correcte dépend entièrement du matériau spécifique et des propriétés souhaitées du composant final.

- Si votre objectif principal est d'identifier un point de départ : Commencez par trouver la température de fusion absolue (Tm) du matériau et calculez 60 % de cette valeur.

- Si votre objectif principal est d'atteindre une résistance maximale : Vous devez opérer dans la fenêtre de frittage spécifique du matériau, en équilibrant la température pour maximiser la densité tout en empêchant une croissance excessive des grains.

- Si votre objectif principal est le dépannage de processus : Une pièce poreuse et faible suggère que la température est peut-être trop basse, tandis qu'une pièce déformée ou cassante pourrait indiquer que la température était trop élevée.

En fin de compte, un contrôle précis de la température est l'outil essentiel pour transformer la céramique en poudre en un composant technique haute performance.

Tableau récapitulatif :

| Facteur clé | Description | Impact sur le frittage |

|---|---|---|

| Limite inférieure | >0,6 x Température de fusion (Tm) | Initie la diffusion atomique pour la liaison |

| Limite supérieure | Inférieure au point de fusion (Tm) | Prévient la déformation et l'effondrement des grains |

| Plage optimale | « Fenêtre de frittage » spécifique au matériau | Maximise la densité et la résistance finale de la pièce |

Obtenez un frittage de céramique précis et reproductible avec les fours de laboratoire avancés de KINTEK.

Que vous développiez de nouveaux matériaux ou que vous résolviez des problèmes de production, le contrôle précis de la température est non négociable. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables sur lesquels les chercheurs et les ingénieurs comptent pour des résultats constants et de haute qualité.

Laissez-nous vous aider à maîtriser votre processus de frittage. Nos experts peuvent vous guider vers l'équipement adapté à vos matériaux céramiques spécifiques et à vos objectifs d'application.

Contactez notre équipe technique dès aujourd'hui pour discuter de vos besoins en matière de frittage et découvrir comment les solutions KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de régénération électrique pour charbon actif à four rotatif

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur