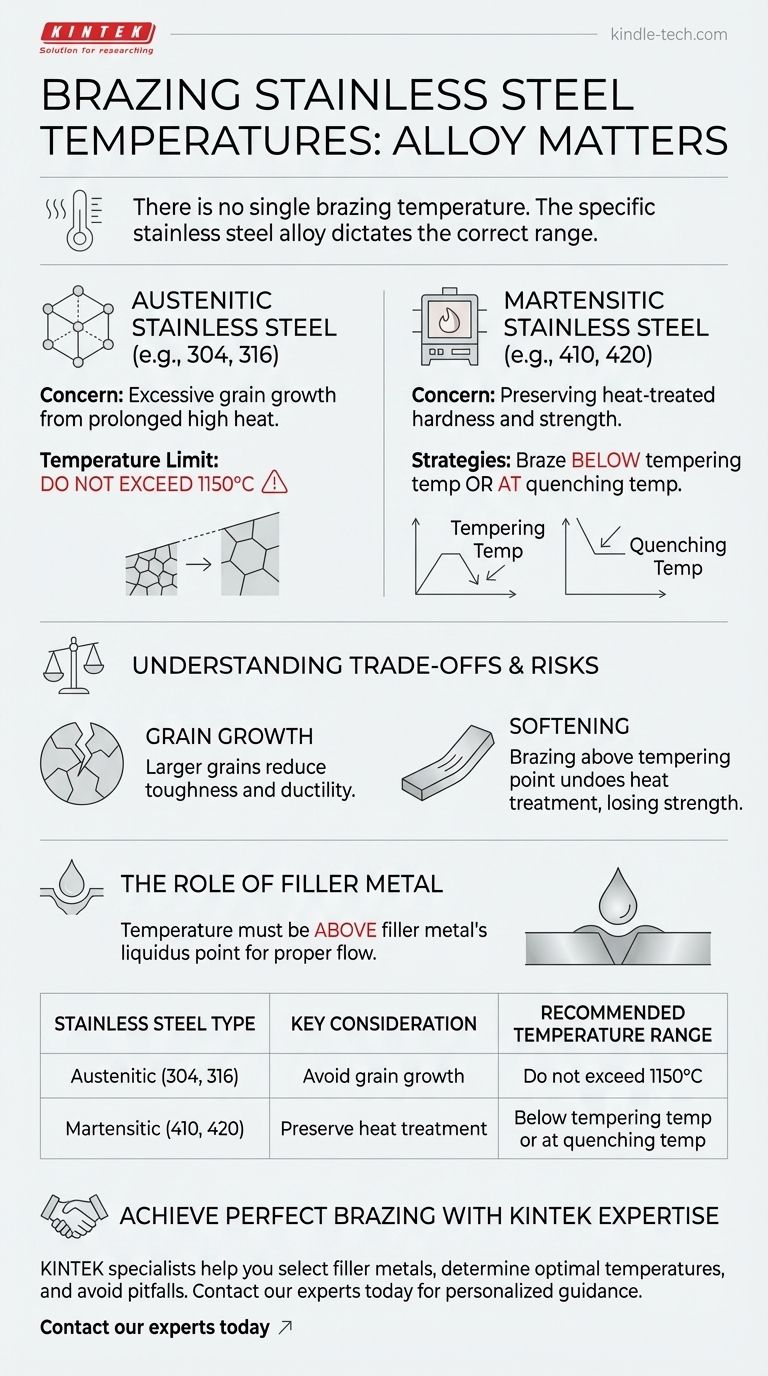

Il n'y a pas de température de brasage unique pour l'acier inoxydable. La température correcte est déterminée par le type spécifique d'alliage d'acier inoxydable avec lequel vous travaillez, car les différentes familles ont des propriétés métallurgiques uniques qui doivent être préservées. Pour les nuances austénitiques, la température ne doit pas dépasser 1150°C pour éviter l'affaiblissement, tandis que pour les nuances martensitiques, la température doit s'aligner avec ses exigences spécifiques de traitement thermique.

Le principe fondamental est que la température de brasage doit être suffisamment élevée pour faire fondre le métal d'apport, mais suffisamment basse pour éviter d'endommager la résistance et la structure inhérentes du métal de base. Cela signifie que l'alliage spécifique, et non le processus, dicte la température.

Pourquoi le type d'acier inoxydable est critique

L'"acier inoxydable" est une vaste catégorie d'alliages, chacun ayant une structure interne et une réponse à la chaleur différentes. Comprendre à quelle famille appartient votre matériau est la première et la plus importante étape pour déterminer la température de brasage correcte.

Pour l'acier inoxydable austénitique (par exemple, 304, 316)

Les aciers inoxydables austénitiques sont le type le plus courant. Ils ne sont pas durcissables par traitement thermique.

La principale préoccupation lors du brasage de ces alliages est la croissance excessive des grains. Les chauffer trop haut pendant trop longtemps peut provoquer l'agrandissement des grains cristallins internes, ce qui peut réduire la ténacité et la ductilité du matériau.

Pour cette raison, la température de chauffage pour le brasage de l'acier inoxydable austénitique ne doit pas dépasser 1150°C.

Pour l'acier inoxydable martensitique (par exemple, 410, 420)

Les aciers inoxydables martensitiques sont durcissables, ce qui signifie que leur résistance est obtenue par des cycles de traitement thermique spécifiques de trempe et de revenu. L'application d'une température de brasage incorrecte peut facilement ruiner ces propriétés.

Vous avez deux stratégies principales pour choisir une température de brasage :

-

Brasage en dessous de la température de revenu : C'est l'approche la plus sûre pour préserver la dureté existante du matériau. Vous devez utiliser un alliage de brasage dont la température de travail est inférieure à la température de revenu finale de la pièce. Cela empêche tout ramollissement du matériau de base.

-

Brasage à la température de trempe : Cette technique avancée combine le brasage avec le processus de durcissement. La pièce est chauffée à sa température de trempe (austénitisation), le brasage est effectué, puis l'ensemble est trempé en une seule unité. Cela nécessite une sélection minutieuse d'un métal d'apport à haute température.

Comprendre les compromis et les risques

Choisir une température de brasage est un exercice d'équilibre. La température idéale doit être suffisamment chaude pour que le métal d'apport s'écoule correctement, mais suffisamment froide pour protéger l'acier inoxydable.

Le risque des températures élevées : la croissance des grains

Comme mentionné avec les aciers austénitiques, une chaleur excessive entraîne des structures de grains plus grandes. Cela peut rendre le matériau plus sensible à la fissuration sous contrainte, même si le joint brasé lui-même est solide.

Le risque de températures incorrectes : le ramollissement

Pour les alliages martensitiques durcissables, c'est le risque le plus critique. Si vous brasez à une température supérieure au point de revenu du matériau, vous annulerez effectivement le traitement thermique, entraînant une perte significative de résistance et de dureté dans la pièce finale.

Le rôle du métal d'apport

Le choix du métal d'apport de brasage est indissociable de la température. Le processus de brasage doit être effectué à une température supérieure au point de liquidus du métal d'apport (la température à laquelle il est entièrement fondu) pour assurer un écoulement et un mouillage corrects dans le joint.

Cela signifie que vous devez d'abord identifier les contraintes de température de votre acier inoxydable, puis sélectionner un alliage d'apport qui fonctionne correctement dans cette fenêtre de température sûre.

Faire le bon choix pour votre application

Votre objectif détermine votre stratégie. La température que vous choisissez doit correspondre aux propriétés et aux étapes de traitement prévues de l'assemblage final.

- Si votre objectif principal est de préserver la résistance existante d'une pièce traitée thermiquement : Choisissez un alliage d'apport à basse température et assurez-vous que votre cycle de brasage reste bien en dessous de la température de revenu de l'acier martensitique.

- Si votre objectif principal est de braser une pièce courante non durcissable (austénitique) : Sélectionnez un métal d'apport qui s'écoule librement en dessous de 1150°C pour obtenir un joint solide sans risquer la croissance des grains dans le métal de base.

- Si votre objectif principal est l'efficacité du processus : Envisagez de combiner les étapes de brasage et de durcissement en utilisant un métal d'apport à haute température qui s'aligne avec la température de trempe de l'alliage martensitique.

En traitant la température de brasage comme une fonction de votre alliage spécifique, vous assurez à la fois un joint solide et un matériau de base non compromis.

Tableau récapitulatif :

| Type d'acier inoxydable | Considération clé | Plage de température recommandée |

|---|---|---|

| Austénitique (304, 316) | Éviter la croissance des grains | Ne pas dépasser 1150°C |

| Martensitique (410, 420) | Préserver le traitement thermique | En dessous de la température de revenu ou à la température de trempe |

Obtenez des résultats de brasage parfaits pour l'acier inoxydable grâce à l'expertise de KINTEK.

Le brasage de l'acier inoxydable nécessite un contrôle précis de la température pour éviter d'endommager le métal de base tout en assurant des joints solides et fiables. En tant que spécialistes des équipements et consommables de laboratoire, KINTEK fournit les solutions et le support dont vous avez besoin pour maîtriser ce processus critique.

Notre équipe peut vous aider à :

- Sélectionner les bons métaux d'apport pour votre alliage d'acier inoxydable spécifique

- Déterminer la température de brasage optimale pour préserver les propriétés du matériau

- Éviter les pièges courants comme la croissance des grains et le ramollissement

Ne compromettez pas vos composants en acier inoxydable—contactez nos experts dès aujourd'hui pour des conseils personnalisés sur les températures et techniques de brasage adaptés aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quel est le principal inconvénient de la trempe rapide d'une pièce dans l'eau ? Risque élevé de fissuration et de déformation

- Qu'est-ce que le processus de frittage en ingénierie ? Un guide des matériaux haute performance

- Le recuit modifie-t-il la taille ? La vérité sur la stabilité dimensionnelle dans le traitement thermique

- À quoi servent principalement les fours à arc ? Recyclage efficace de la ferraille en acier de haute qualité

- Quelle est la température d'un four de traitement thermique ? Maîtriser la précision pour les propriétés de votre matériau

- Pourquoi utiliser des fours sous vide ultra-haut pour le LLZO ? Assurer la stabilité chimique et l'intégrité de l'interface dans les électrolytes solides

- Quels avantages techniques offre une unité de chromisation sous vide pénétrant ? Traitement de diffusion de tube rapide en 3 à 5 minutes

- Pourquoi un vide poussé est-il nécessaire lors du frittage des alliages Cr-Si ? Assurer la pureté et la densité de vos matériaux