En métallurgie des poudres (PM), le choix du four de frittage est dicté presque entièrement par le volume de production et les exigences de température. Pour la fabrication à haut volume, les fours continus sont la norme, tandis que les fours discontinus sont réservés aux séries de production plus petites ou plus spécialisées. Au sein des systèmes continus, les fours à bande sont utilisés pour les basses températures, et les fours à plaques poussoirs sont nécessaires pour les applications à plus haute température.

La décision ne consiste pas à trouver le "meilleur" four, mais à faire correspondre le modèle opérationnel du four — continu pour l'échelle, discontinu pour la flexibilité — aux exigences spécifiques de température, d'atmosphère et de débit de votre matériau et de vos objectifs de production.

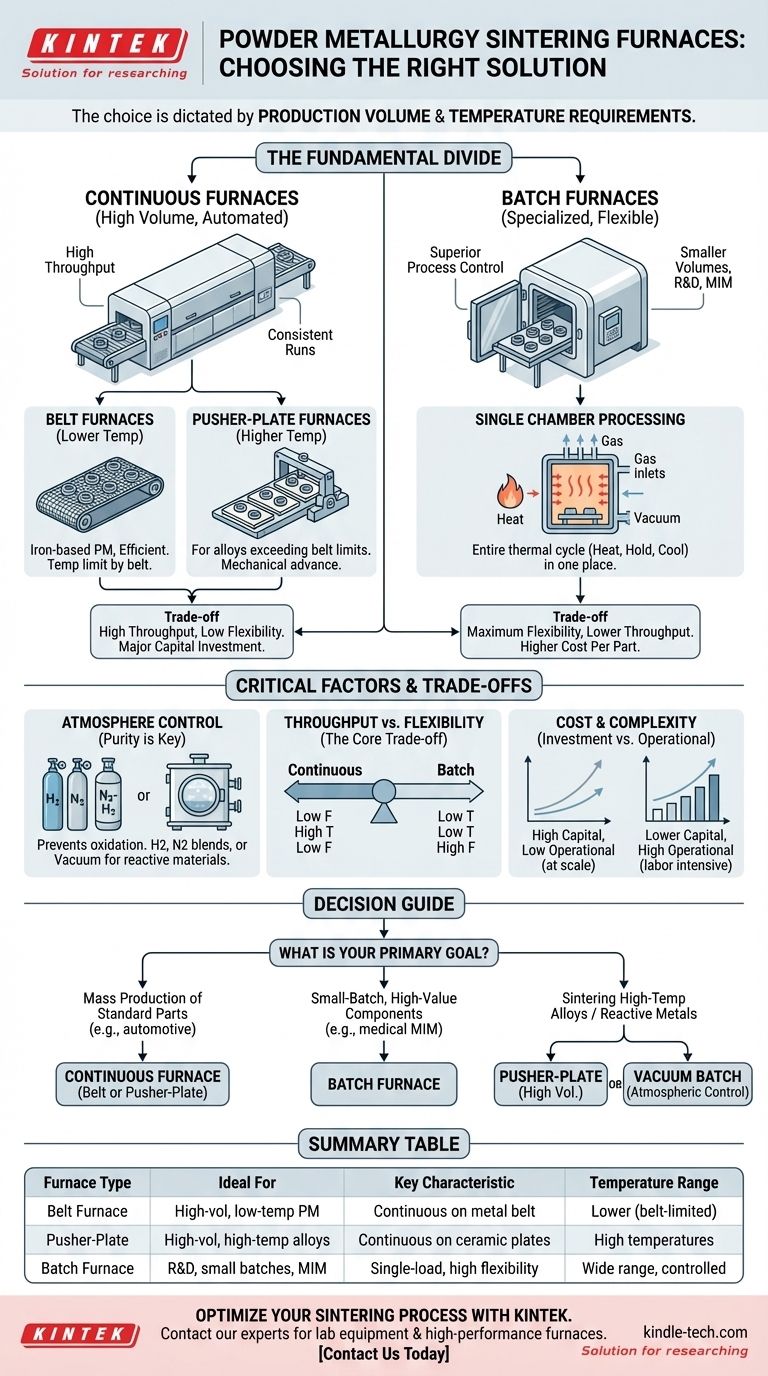

La Division Fondamentale : Fours Continus vs. Fours Discontinus

La première et la plus importante distinction dans les fours de frittage PM est leur mode de fonctionnement. Ce choix a un impact direct sur la capacité de production, le coût par pièce et la flexibilité opérationnelle.

Fours Continus : Le Cheval de Bataille de la PM à Haut Volume

Un four continu est conçu pour une production automatisée à haut débit, ce qui le rend idéal pour les industries telles que la fabrication automobile.

Les pièces sont constamment introduites par une extrémité d'un long four, traversent diverses zones de préchauffage, de frittage et de refroidissement, et ressortent finies à l'autre extrémité. Cette configuration maximise l'efficacité pour les grandes séries de production cohérentes de la même pièce.

Fours Discontinus : Précision pour les Applications Spécialisées

Les fours discontinus traitent les pièces une charge, ou "lot", à la fois. L'ensemble du cycle thermique — chauffage, maintien et refroidissement — se déroule dans une seule chambre.

Cette méthode offre un contrôle de processus et une flexibilité supérieurs, ce qui la rend adaptée aux volumes de production plus faibles, à la recherche et au développement, ou aux pièces complexes comme celles fabriquées par moulage par injection de métaux (MIM).

Choisir le Bon Four Continu

Pour les besoins à haut volume, le principal facteur de décision entre les types de fours continus est la température de frittage requise par le matériau en poudre.

Fours à Bande : La Norme pour les Basses Températures

Dans un four à bande, les pièces traversent les zones de chaleur sur une bande métallique à mailles haute température.

C'est une méthode très efficace et courante pour le frittage de nombreux composants PM à base de fer. Cependant, le matériau de la bande lui-même a une limite de température, ce qui rend cette conception inadaptée aux applications à plus haute température.

Fours à Plaques Poussoirs : Pour les Exigences de Haute Température

Lorsque les températures de frittage dépassent ce que peut supporter une bande à mailles, un four à plaques poussoirs est nécessaire.

Au lieu d'une bande, les pièces sont chargées sur des plaques en céramique ou en métal. Un mécanisme mécanique de "poussoir" fait avancer progressivement toute la ligne de plaques à travers le four, permettant des températures de fonctionnement beaucoup plus élevées.

Comprendre les Compromis

La sélection d'un four implique d'équilibrer le débit avec le contrôle du processus et la compatibilité des matériaux. Le four est plus qu'un simple appareil de chauffage ; c'est un environnement contrôlé.

Débit vs. Flexibilité

Le compromis fondamental est simple : les fours continus offrent un débit élevé mais sont inflexibles. Ils sont optimisés pour un processus et les faire fonctionner pour des travaux courts et variés est très inefficace.

Les fours discontinus offrent une flexibilité maximale pour changer les profils de température et les atmosphères pour chaque charge, mais au prix d'un débit considérablement plus faible.

Le Rôle Crucial du Contrôle de l'Atmosphère

Le frittage doit se dérouler dans une atmosphère contrôlée pour éviter l'oxydation et faciliter la liaison des particules métalliques. Les fours sont conçus pour fonctionner avec des atmosphères spécifiques, telles que l'hydrogène, des mélanges azote-hydrogène ou un vide.

Le choix de l'atmosphère dépend du métal traité. Un four doit être capable de maintenir la pureté et l'intégrité de cette atmosphère, les fours à vide représentant une catégorie très spécialisée pour les matériaux réactifs ou haute performance.

Coût et Complexité

Les fours continus représentent un investissement en capital important et nécessitent un espace au sol considérable. Leur efficacité opérationnelle ne se rentabilise qu'à des volumes de production élevés et soutenus.

Les fours discontinus sont généralement moins chers à l'achat et à l'installation, mais ont un coût par pièce beaucoup plus élevé en raison du débit plus faible et de la manipulation intensive du chargement et du déchargement.

Faire le Bon Choix pour Votre Objectif

Les exigences spécifiques de votre application en matière de volume, de matériau et de complexité vous orienteront directement vers la bonne technologie de four.

- Si votre objectif principal est la production de masse de pièces standard (par exemple, engrenages automobiles) : Un four continu — à bande ou à plaques poussoirs, selon les besoins de température du matériau — est la seule option viable.

- Si votre objectif principal est les composants de petite série et de haute valeur (par exemple, pièces MIM médicales) : Un four discontinu offre le contrôle de processus et la flexibilité essentiels pour différents matériaux et cycles complexes.

- Si votre objectif principal est le frittage d'alliages haute température ou de métaux réactifs : Vous aurez besoin d'un four continu à plaques poussoirs pour un volume élevé ou d'un four discontinu sous vide spécialisé pour un contrôle atmosphérique ultime.

En fin de compte, la sélection du bon four est une décision stratégique qui aligne la technologie sur votre volume de fabrication, vos matériaux et vos exigences de qualité spécifiques.

Tableau Récapitulatif :

| Type de Four | Idéal Pour | Caractéristique Clé | Gamme de Température |

|---|---|---|---|

| Four à Bande | Pièces PM à haut volume et basse température | Fonctionnement continu sur une bande métallique | Températures plus basses (limitées par la bande) |

| Four à Plaques Poussoirs | Alliages haute température et haut volume | Fonctionnement continu sur des plaques en céramique | Hautes températures |

| Four Discontinu | R&D, petites séries, pièces MIM | Traitement en une seule charge avec une grande flexibilité | Large gamme, très contrôlée |

Optimisez votre processus de frittage en métallurgie des poudres avec l'équipement adéquat. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des fours de frittage haute performance. Que vous ayez besoin du débit élevé d'un four continu ou du contrôle précis d'un système discontinu, nos experts peuvent vous aider à choisir la solution parfaite pour vos matériaux et vos objectifs de production. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et améliorer votre efficacité de fabrication !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?