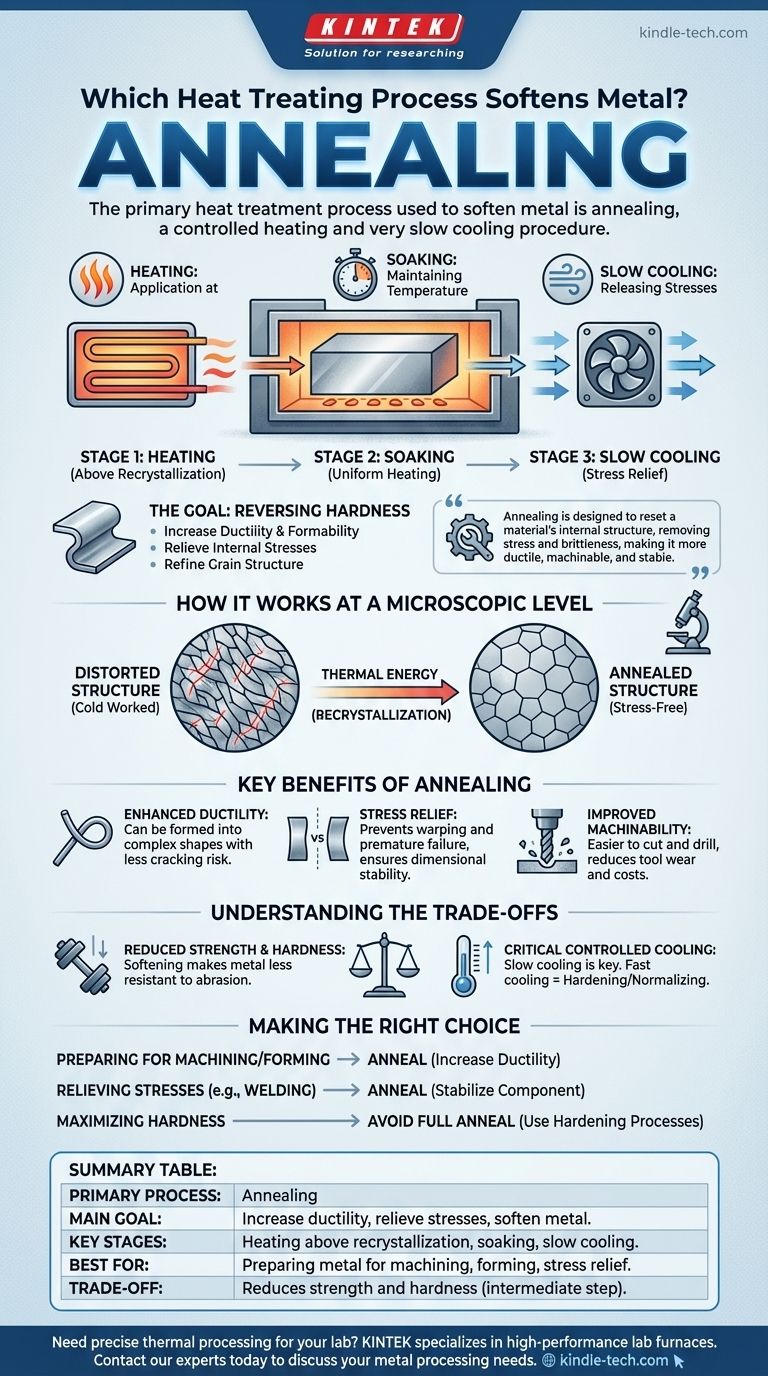

Le principal procédé de traitement thermique utilisé pour adoucir le métal est le recuit. Cette procédure contrôlée implique de chauffer un matériau au-dessus de sa température de recristallisation, de maintenir cette température pendant une durée spécifique, puis de le refroidir très lentement. Contrairement aux traitements de durcissement qui piègent le matériau dans un état de contrainte, l'objectif du recuit est de soulager les contraintes internes, d'augmenter la ductilité et d'affiner la structure cristalline interne du métal.

Le recuit ne consiste pas seulement à rendre un métal plus tendre. C'est un processus thermique précis conçu pour réinitialiser la structure interne d'un matériau, éliminant la contrainte et la fragilité induites par les travaux antérieurs afin de le rendre plus ductile, usinable et stable.

L'objectif du recuit : inverser la dureté

La décision de recuire un métal est motivée par la nécessité de le rendre plus facile à travailler pour les étapes de fabrication ultérieures ou de le stabiliser pour son application finale. C'est l'opposé direct du durcissement.

Qu'est-ce que le recuit ?

Essentiellement, le recuit est un processus en trois étapes. Premièrement, le métal est chauffé à une température spécifique où sa structure cristalline interne peut se reformer. Deuxièmement, il est maintenu à cette température — une étape appelée « maintien en température » — pour s'assurer que toute la pièce est chauffée uniformément. Enfin, et c'est le plus critique, il est refroidi très lentement.

Le « Pourquoi » derrière l'adoucissement

La douceur elle-même est souvent un moyen d'arriver à une fin. Les véritables objectifs du recuit sont généralement d'augmenter la ductilité (la capacité à être déformé sans se fracturer) et de soulager les contraintes internes qui peuvent s'être accumulées lors de processus tels que le soudage, la coulée ou le formage à froid.

Comment cela fonctionne au niveau microscopique

Des processus tels que le pliage ou le martelage d'un métal (travail à froid) déforment et sollicitent son réseau cristallin interne, ou sa « structure cristalline ». Cela rend le métal plus dur mais aussi plus cassant.

Le recuit fournit l'énergie thermique nécessaire pour que ces grains déformés se recristallisent. Les atomes se réarrangent en une structure plus uniforme et sans contrainte, ce qui se manifeste par une augmentation de la douceur et de la ductilité au niveau macroscopique.

Principaux avantages du processus de recuit

Choisir de recuire un matériau offre plusieurs avantages distincts qui sont essentiels pour la fabrication et l'ingénierie.

Ductilité et aptitude au formage améliorées

Le principal avantage est une augmentation significative de la capacité du métal à être formé. Un métal recuit peut être plié, estampé ou étiré en formes complexes avec un risque de fissuration beaucoup plus faible, ce qui est essentiel pour produire des articles tels que des fils, des tôles et des tubes.

Soulagement des contraintes

Les contraintes internes représentent un danger caché dans les composants métalliques. Elles peuvent provoquer la déformation d'une pièce avec le temps ou entraîner une défaillance prématurée sous charge. Le recuit neutralise ces contraintes, créant un produit plus stable dimensionnellement et plus fiable.

Usinabilité améliorée

Un métal plus tendre et moins cassant est plus facile à couper, à percer et à usiner. Le recuit peut réduire l'usure des outils de coupe et donner une meilleure finition de surface, ce qui se traduit souvent par des coûts de fabrication inférieurs.

Comprendre les compromis

Bien que puissant, le recuit est un outil spécifique pour un objectif spécifique, et son application s'accompagne de conséquences claires qui doivent être comprises.

Réduction de la résistance et de la dureté

Le compromis le plus direct du recuit est une réduction de la résistance à la traction et de la dureté. En rendant le métal plus tendre et plus ductile, vous le rendez intrinsèquement moins résistant à l'abrasion et à la déformation. L'état adouci est souvent une étape intermédiaire avant un processus de durcissement final.

L'importance du refroidissement contrôlé

La vitesse de refroidissement lente est la caractéristique déterminante du recuit. Si le métal est refroidi trop rapidement (par exemple, à l'air libre), vous effectuez un traitement thermique différent appelé normalisation, qui produit un résultat plus dur et plus résistant. S'il est refroidi extrêmement rapidement (par trempe dans l'eau ou l'huile), vous durcirez l'acier. Le processus nécessite un contrôle précis pour obtenir la douceur souhaitée.

Faire le bon choix pour votre objectif

La sélection d'un traitement thermique dépend entièrement de la fonction prévue du composant. Le recuit est une étape préparatoire ou corrective, généralement pas une étape finale pour les pièces nécessitant une résistance élevée.

- Si votre objectif principal est de préparer le métal à un usinage ou un formage intensif : Le recuit est le choix correct pour augmenter la ductilité et réduire l'usure des outils.

- Si votre objectif principal est de soulager les contraintes internes dues à un travail antérieur comme le soudage : Le recuit stabilisera le composant et préviendra la déformation ou la fissuration future.

- Si votre objectif principal est de maximiser la dureté et la résistance à l'usure : Vous devez éviter le recuit complet et utiliser plutôt des processus de durcissement tels que la trempe et le revenu.

En fin de compte, le recuit est un outil fondamental pour contrôler les propriétés d'un métal, lui permettant d'être correctement façonné et stabilisé pour son usage final.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus principal | Recuit |

| Objectif principal | Augmenter la ductilité, soulager les contraintes internes et adoucir le métal |

| Étapes clés | Chauffage au-dessus de la température de recristallisation, maintien en température et refroidissement lent |

| Idéal pour | Préparer le métal à l'usinage, au formage ou au soulagement des contraintes après soudage/coulée |

| Compromis | Réduit la résistance et la dureté (souvent une étape intermédiaire) |

Besoin d'un traitement thermique précis pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les fours de laboratoire haute performance et les équipements de traitement thermique idéaux pour le recuit contrôlé et d'autres applications de traitement thermique. Nos solutions vous aident à obtenir des propriétés de matériaux constantes, à améliorer les résultats de fabrication et à garantir des résultats fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en matière de traitement des métaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitisation sous vide horizontal à haute température de graphite

Les gens demandent aussi

- Quels sont les défis du soudage de l'acier inoxydable ? Surmonter le gauchissement, la sensibilisation et la contamination

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité

- Quelles sont les étapes du frittage ? Un guide pour maîtriser le processus de la poudre à la pièce

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale