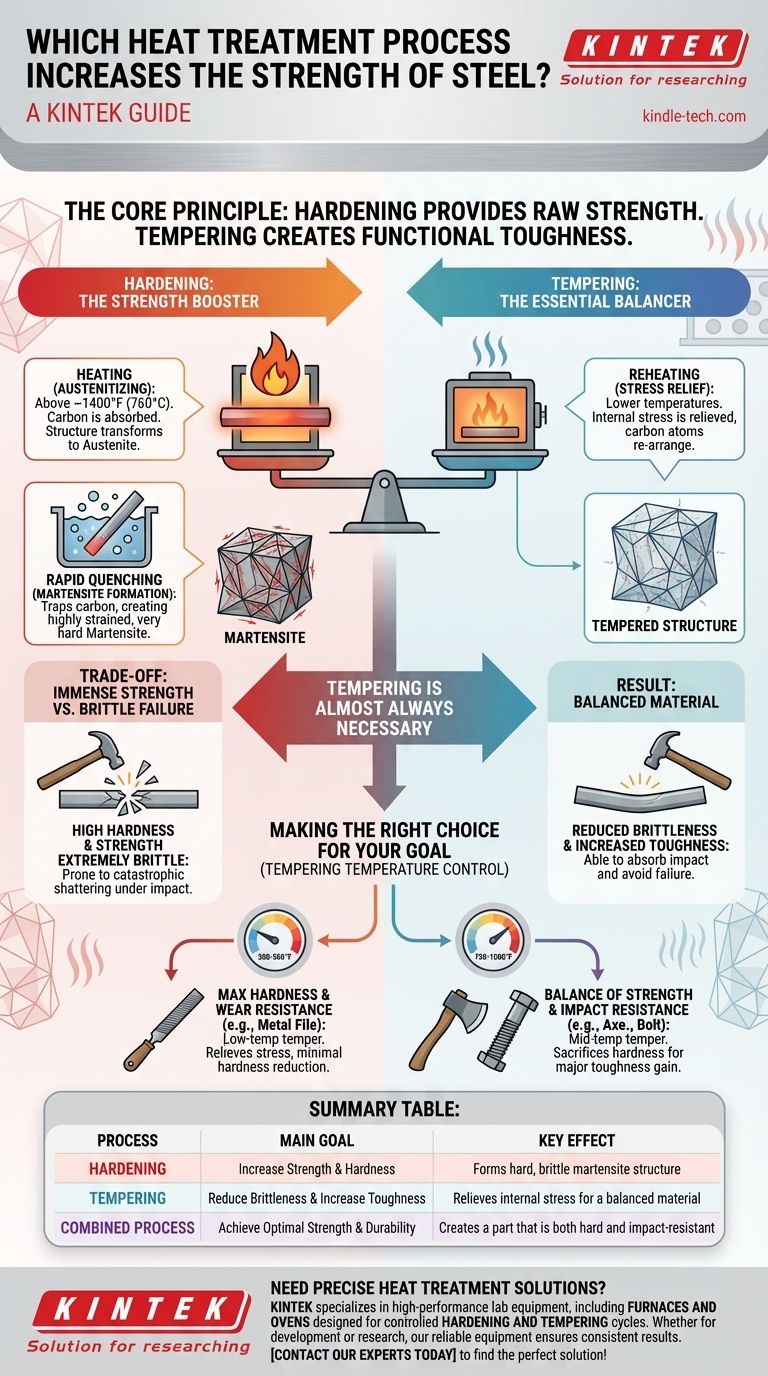

Le traitement thermique principal pour augmenter la résistance de l'acier est la trempe. Ce processus implique de chauffer le métal à une température critique pour modifier sa structure cristalline interne, suivi d'un refroidissement rapide appelé revenu. Bien que cela augmente considérablement la résistance et la dureté, cela rend également l'acier extrêmement cassant et sujet à la rupture sous l'impact.

Le principe fondamental à comprendre est qu'une véritable résistance fonctionnelle est un équilibre entre la dureté et la ténacité. La trempe fournit la résistance initiale brute, mais un second processus appelé revenu est presque toujours nécessaire pour réduire la fragilité résultante et créer un produit final durable et utilisable.

La mécanique de la trempe

La trempe n'est pas une action unique mais un processus précis en deux étapes qui modifie fondamentalement la structure interne de l'acier. Comprendre ces étapes est essentiel pour contrôler les propriétés finales du matériau.

Le rôle de la température

Premièrement, l'acier est chauffé à une température spécifique dite "d'austénitisation", généralement supérieure à 760°C (1400°F). À cette température, la structure cristalline de l'acier se transforme en une phase appelée austénite, qui a la capacité unique d'absorber les atomes de carbone de l'intérieur de l'acier.

La trempe critique

Une fois l'acier uniformément chauffé, il est rapidement refroidi – ou trempé – dans un milieu comme l'eau, l'huile ou même l'air. Ce refroidissement rapide ne laisse pas le temps à la structure cristalline de revenir à son état mou.

Au lieu de cela, les atomes de carbone sont piégés dans le réseau cristallin, créant une nouvelle structure très contrainte et très dure appelée martensite.

Pourquoi la martensite augmente la résistance

La formation de martensite est la cause directe de l'augmentation de la résistance et de la dureté. Sa structure interne déformée et contrainte est extrêmement résistante à la déformation, que nous mesurons comme la résistance.

Comprendre les compromis : Résistance vs. Fragilité

L'immense résistance acquise par la trempe n'est pas gratuite. Elle s'accompagne d'un compromis significatif et souvent dangereux qui doit être géré.

La conséquence inévitable

La structure martensitique qui rend l'acier si résistant le rend également incroyablement cassant. La contrainte interne qui résiste à la flexion et aux rayures empêche également le matériau d'absorber tout impact.

La fragilité en pratique

Une pièce d'acier entièrement trempé et non revenu se comporte un peu comme du verre. Elle peut supporter une pression immense, mais un coup sec la fera se fracturer et se briser de manière catastrophique plutôt que de se plier ou de se déformer.

Pourquoi la fragilité est une défaillance critique

Pour presque toutes les applications – des outils et engrenages aux composants structurels – la fragilité est un point de défaillance critique. Une pièce fragile peut se briser sans avertissement, entraînant des dommages matériels ou des conditions dangereuses. C'est pourquoi la trempe seule est rarement l'étape finale.

Le revenu : L'étape essentielle

Pour rendre l'acier trempé utile, sa fragilité doit être réduite. Cela est accompli par le revenu, un traitement thermique secondaire qui affine les propriétés finales du matériau.

Récupérer la ténacité

Le revenu implique de réchauffer l'acier trempé à une température beaucoup plus basse, bien en dessous du point critique d'austénitisation. La pièce est maintenue à cette température pendant un temps spécifique pour permettre des changements internes.

Comment fonctionne le revenu

Ce réchauffement donne aux atomes de carbone piégés juste assez d'énergie pour se déplacer légèrement et soulager une partie de la contrainte interne extrême au sein de la martensite. Ce processus réduit légèrement la dureté et la résistance, mais procure une augmentation spectaculaire de la ténacité – la capacité du matériau à absorber les chocs.

Le matériau final équilibré

Le résultat final est un matériau qui conserve une partie significative de la dureté acquise par la trempe, mais qui est également suffisamment ductile et tenace pour résister aux chocs et aux contraintes de son application prévue.

Faire le bon choix pour votre objectif

L'équilibre entre la dureté et la ténacité est contrôlé par la température de revenu. En comprenant cette relation, vous pouvez adapter les propriétés de l'acier à un besoin spécifique.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales (par exemple, une lime métallique) : Utilisez la trempe suivie d'un revenu à basse température pour soulager les contraintes internes sans réduire significativement la dureté.

- Si votre objectif principal est un équilibre entre une résistance élevée et une résistance aux chocs (par exemple, une hache ou un boulon structurel) : Utilisez la trempe suivie d'un revenu à température moyenne pour sacrifier une certaine dureté en échange d'un gain majeur en ténacité.

En maîtrisant l'interaction entre la trempe et le revenu, vous obtenez un contrôle précis sur les propriétés mécaniques finales de votre matériau.

Tableau récapitulatif :

| Processus | Objectif principal | Effet clé |

|---|---|---|

| Trempe | Augmenter la résistance et la dureté | Forme une structure de martensite dure et cassante |

| Revenu | Réduire la fragilité et augmenter la ténacité | Soulage les contraintes internes pour un matériau équilibré |

| Processus combiné | Atteindre une résistance et une durabilité optimales | Crée une pièce à la fois dure et résistante aux chocs |

Besoin de solutions de traitement thermique précises pour votre laboratoire ou votre processus de fabrication ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours et étuves conçus pour des cycles de trempe et de revenu contrôlés. Que vous développiez des outils, des composants ou meniez des recherches sur les matériaux, nos équipements fiables garantissent des résultats constants. Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour vos exigences spécifiques en matière de résistance de l'acier !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace