Les matériaux les plus critiques dans un four à induction sont les réfractaires utilisés pour le revêtement, qui contiennent le métal en fusion. Il s'agit principalement de céramiques à haute température telles que la magnésie (MgO), la dolomie et l'alumine (Al₂O₃). Le matériau spécifique est choisi en fonction de sa capacité à résister à la chaleur extrême et aux réactions chimiques avec le métal spécifique en cours de fusion.

La fonction d'un four à induction — fondre le métal proprement et efficacement — dicte sa composition matérielle. Le choix du revêtement n'est pas arbitraire ; c'est une décision d'ingénierie précise basée sur la résistance thermique, la compatibilité chimique avec la charge métallique et le coût opérationnel.

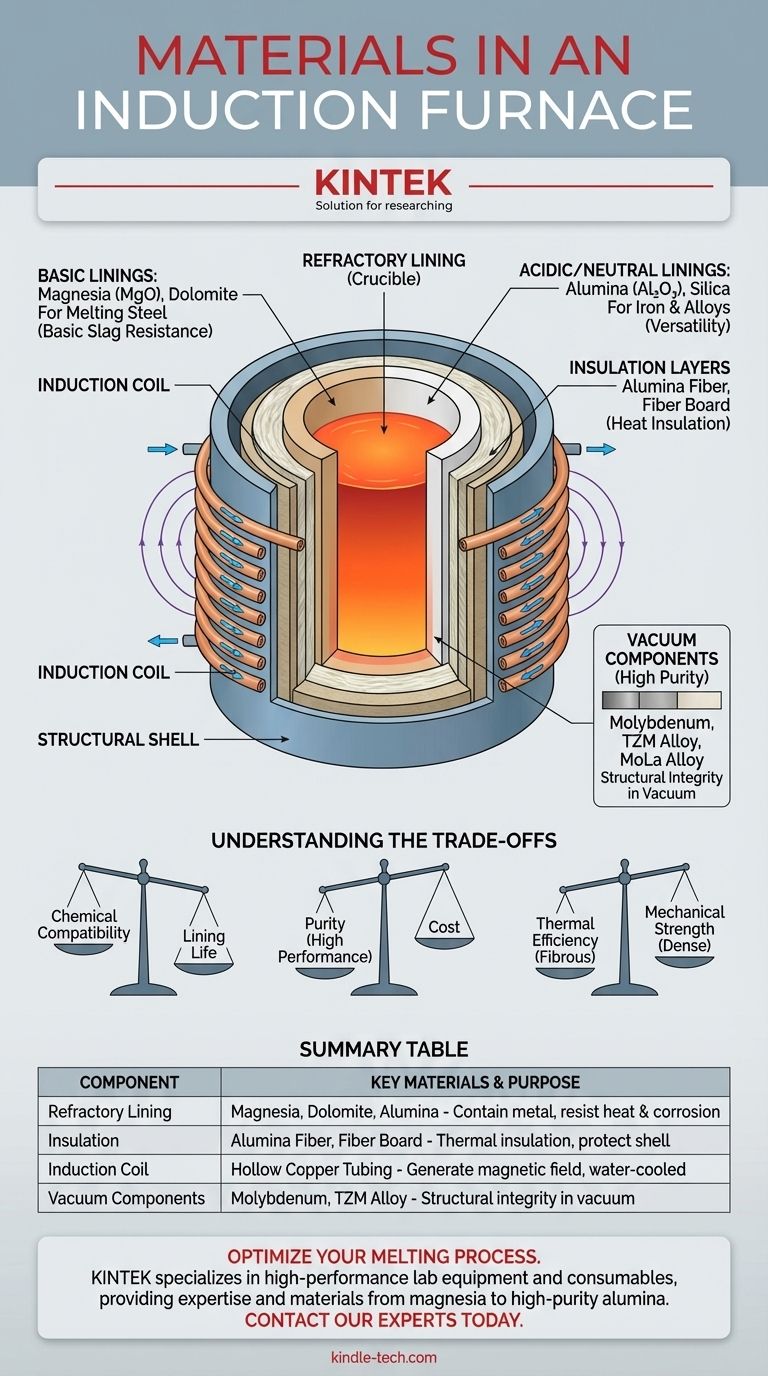

L'anatomie d'un four à induction

Un four à induction fonctionne en utilisant de puissants champs électromagnétiques pour chauffer et faire fondre le métal. Ses matériaux de construction sont donc choisis pour deux fonctions principales : contenir la chaleur extrême et interagir correctement avec ces champs puissants.

Le cœur du four : le revêtement réfractaire

Le revêtement est la couche céramique non métallique qui est en contact direct avec le métal en fusion. Son rôle est de contenir le métal liquide à des températures pouvant dépasser 1600 °C (3000 °F) et d'isoler thermiquement le reste de la structure du four.

Les revêtements basiques sont utilisés lors de la fusion de l'acier. Des matériaux comme la magnésie et la dolomie sont chimiquement « basiques » et résistent efficacement aux effets corrosifs du laitier basique qui se forme à la surface de l'acier en fusion.

Les revêtements acides et neutres sont utilisés pour d'autres métaux. L'alumine de haute pureté est un réfractaire neutre couramment utilisé pour une grande variété de métaux ferreux et non ferreux, y compris les alliages d'aluminium et de cuivre. Les réfractaires à base de silice sont une option « acide » souvent utilisée pour la fusion du fer.

Les composants structurels et fonctionnels

Au-delà du revêtement principal, d'autres matériaux sont essentiels pour le fonctionnement et l'intégrité du four.

Les couches d'isolation se trouvent généralement derrière le revêtement réfractaire principal. Des matériaux tels que la fibre d'alumine de haute pureté et le panneau de fibres moulé sous vide offrent une excellente isolation thermique. Ils ont un faible stockage de chaleur, ce qui signifie que le four peut chauffer et refroidir plus rapidement, et ils protègent la coque structurelle de la chaleur intense.

La bobine d'induction est le composant qui génère le champ magnétique. Celle-ci est presque universellement fabriquée à partir de tubes de cuivre creux à haute conductivité. De l'eau circule continuellement à travers les tubes pour empêcher les bobines de fondre, car elles sont à proximité de la chaleur intense de la charge. Le revêtement réfractaire est ce qui protège ces bobines vitales.

Des composants spéciaux pour les fours à vide sont nécessaires pour les applications de fusion de haute pureté. Dans un environnement sous vide, certains éléments structurels peuvent être fabriqués à partir de métaux ayant des points de fusion exceptionnellement élevés, tels que le molybdène pur, le TZM (alliage titane-zirconium-molybdène) ou l'alliage molybdène-lanthanum (MoLa).

Comprendre les compromis

La sélection des bons matériaux implique de trouver un équilibre entre performance, durée de vie et coût. Il n'existe pas de matériau unique « meilleur », seulement le plus approprié pour une tâche spécifique.

Compatibilité chimique contre durée de vie du revêtement

Le facteur le plus critique est l'interaction chimique entre le métal en fusion et le revêtement. L'utilisation d'un revêtement acide (comme la silice) pour faire fondre un métal qui produit un laitier basique entraînera une érosion rapide et une défaillance prématurée du four. Adapter le revêtement à la chimie de la fonte est non négociable pour garantir une durée de campagne raisonnable.

Pureté contre coût

Les matériaux réfractaires de haute pureté comme la magnésie frittée ou l'alumine offrent des performances supérieures et une durée de vie plus longue, mais ils représentent un coût important. Des matériaux moins coûteux peuvent convenir à des applications moins exigeantes, mais nécessiteront probablement un entretien et un réalésage plus fréquents, entraînant plus de temps d'arrêt.

Efficacité thermique contre résistance mécanique

Les matériaux isolants fibreux sont excellents pour prévenir les pertes de chaleur mais n'ont aucune résistance mécanique et ne peuvent pas contenir de métal en fusion. Les réfractaires denses et frittés offrent la résistance nécessaire et la résistance à la corrosion, mais sont moins efficaces comme isolants. Un four moderne utilise une combinaison des deux pour obtenir des performances optimales.

Faire le bon choix pour votre application

Votre choix de matériau doit être entièrement dicté par le métal que vous faites fondre et vos objectifs opérationnels.

- Si votre objectif principal est la fusion de l'acier : Vous devez utiliser un revêtement réfractaire basique, tel qu'un revêtement à base de magnésie (MgO), pour résister au laitier basique.

- Si votre objectif principal est la fusion de la fonte ou des alliages non ferreux : Un réfractaire acide (à base de silice) ou neutre (à base d'alumine) offrira les meilleures performances et la meilleure durée de vie.

- Si votre objectif principal est d'atteindre une pureté maximale sous vide : Vous aurez besoin d'un revêtement réfractaire neutre de haute qualité et pourriez avoir besoin de composants de four fabriqués à partir de métaux spécialisés comme le molybdène ou le TZM.

En fin de compte, les matériaux utilisés dans un four à induction sont le reflet direct de son objectif prévu, conçus pour contrôler et contenir l'un des processus industriels les plus extrêmes.

Tableau récapitulatif :

| Composant | Matériaux clés et leur objectif |

|---|---|

| Revêtement réfractaire | Magnésie (MgO), Dolomie, Alumine (Al₂O₃) : Contenir le métal en fusion, résister à la chaleur extrême et à la corrosion chimique. |

| Isolation | Fibre d'alumine, Panneau de fibres : Fournir une isolation thermique, protéger la coque du four. |

| Bobine d'induction | Tube de cuivre creux : Génère le champ magnétique ; refroidi à l'eau pour éviter la fusion. |

| Composants sous vide | Molybdène, Alliage TZM : Utilisés dans les applications de haute pureté pour l'intégrité structurelle. |

Optimisez votre processus de fusion avec les bons matériaux. Le bon revêtement réfractaire est essentiel pour l'efficacité, la pureté et la durée de vie de votre four à induction. KINTEK se spécialise dans les équipements de laboratoire et les consommables haute performance, fournissant l'expertise et les matériaux — de la magnésie de base à l'alumine de haute pureté pour les revêtements — pour répondre à vos besoins spécifiques de fusion en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la meilleure solution de revêtement de four pour votre application.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de graphitation sous vide à ultra-haute température au graphite

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique