Pour produire des nanotubes de carbone (NTC) de haute qualité à grande échelle, la méthode définitive est le dépôt chimique en phase vapeur (CVD). Bien que les méthodes traditionnelles comme la décharge à arc et l'ablation laser puissent produire des NTC de très haute pureté, elles manquent fondamentalement de l'évolutivité et de la rentabilité nécessaires pour les applications commerciales. Le CVD offre le meilleur équilibre entre un contrôle de qualité réglable et une production industrielle à grand volume.

Le défi central de la production de NTC est d'équilibrer la perfection cristalline avec une production évolutive et rentable. Le dépôt chimique en phase vapeur (CVD) est devenu la norme industrielle car il offre la voie la plus viable et la plus contrôlable vers une production à grande échelle sans un sacrifice prohibitif de la qualité.

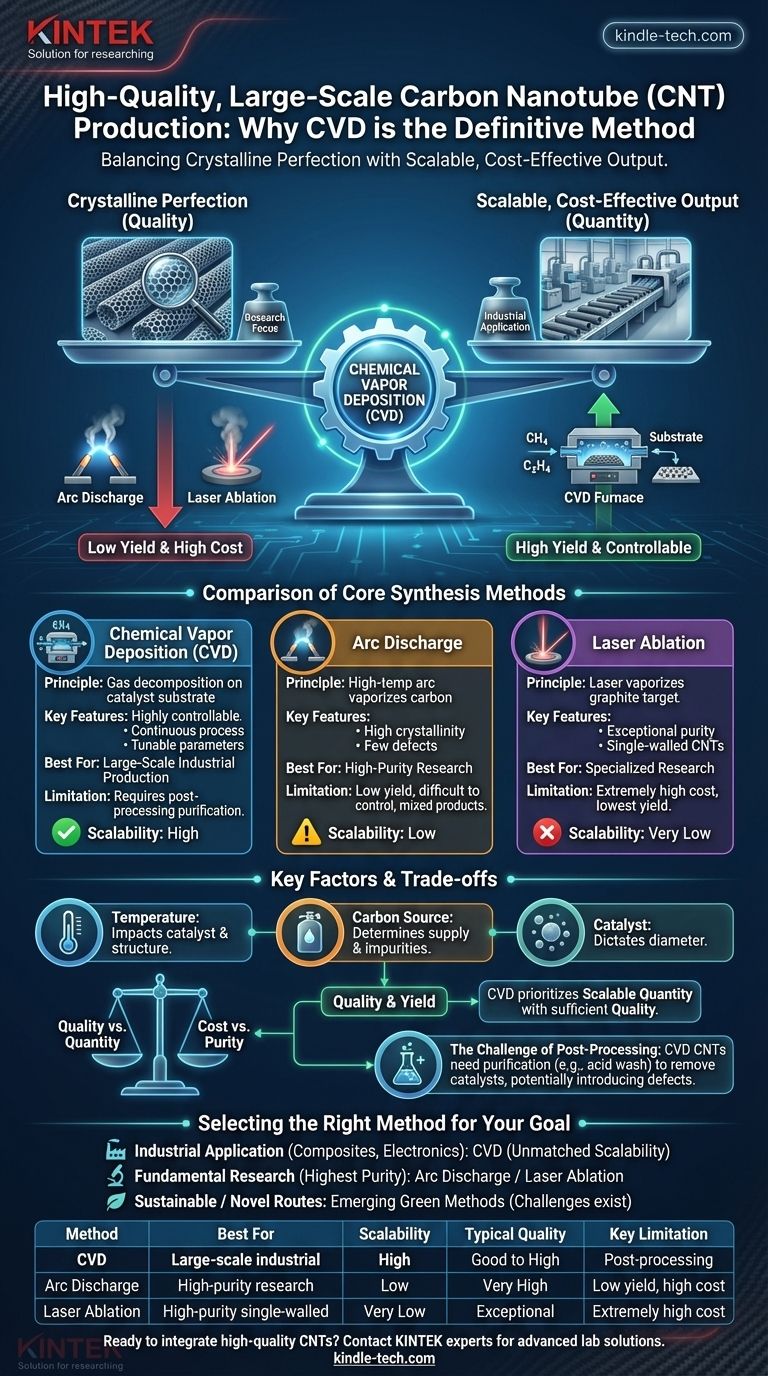

Une comparaison des principales méthodes de synthèse

Pour comprendre pourquoi le CVD est le choix dominant, il est essentiel de le comparer à ses prédécesseurs. Chaque méthode fonctionne sur un principe différent, conduisant à des résultats distincts en termes de qualité, de rendement et de coût.

Dépôt chimique en phase vapeur (CVD) : Le cheval de bataille évolutif

Le CVD implique l'introduction d'un gaz hydrocarboné (comme le méthane ou l'éthylène) dans un four à haute température contenant un substrat de catalyseur métallique. Le gaz se décompose, et les atomes de carbone se déposent et se transforment en nanotubes sur les particules de catalyseur.

Ce processus est hautement contrôlable et peut être exécuté en continu, ce qui le rend idéal pour la production à grande échelle. En gérant soigneusement les paramètres du processus, les fabricants peuvent influencer le diamètre, la longueur et la structure des NTC.

Décharge à arc : Le pionnier de la haute pureté

Cette méthode implique la création d'un arc électrique à haute température entre deux électrodes de graphite dans une atmosphère de gaz inerte. La chaleur intense vaporise le carbone de l'anode, qui se condense ensuite pour former des NTC.

La décharge à arc est connue pour produire des NTC très cristallins avec peu de défauts structurels. Cependant, le processus est difficile à contrôler, a un très faible rendement et produit un mélange de suie et d'autres formes de carbone qui nécessitent une purification extensive.

Ablation laser : L'instrument de précision

Similaire à la décharge à arc, l'ablation laser utilise un laser de haute puissance pour vaporiser une cible de graphite dans un four. Le carbone vaporisé est ensuite transporté par un gaz inertie vers une surface plus froide où il se condense en NTC.

Cette méthode peut produire des NTC d'une pureté exceptionnellement élevée, en particulier des nanotubes à paroi simple. Cependant, elle est extrêmement coûteuse et a le rendement le plus faible des trois, ce qui restreint son utilisation aux applications de recherche spécialisées.

Facteurs clés influençant la qualité et le rendement

Le choix de la méthode n'est que la première étape. Le véritable contrôle de la qualité provient de la maîtrise des paramètres de fonctionnement critiques, une force du processus CVD.

Le rôle de la température

La température de synthèse a un impact direct sur l'activité du catalyseur et la structure cristalline des nanotubes résultants. Une plage de température optimale assure une croissance efficace tout en minimisant la formation de carbone amorphe et d'autres défauts.

Source et concentration de carbone

Le type de gaz hydrocarboné et sa concentration (ou son débit) sont essentiels. Ces facteurs déterminent l'apport en carbone disponible pour la croissance, influençant à la fois le taux de production et le potentiel d'introduction d'impuretés.

Composition et taille du catalyseur

Dans la méthode CVD, le catalyseur (généralement des nanoparticules de fer, de nickel ou de cobalt) est le germe de la croissance des NTC. La taille de la particule de catalyseur dicte directement le diamètre du nanotube, faisant de l'ingénierie des catalyseurs un aspect crucial du contrôle de la qualité.

Comprendre les compromis

Aucune méthode de production n'est parfaite. Le choix implique toujours d'équilibrer des priorités concurrentes, c'est pourquoi comprendre les compromis inhérents est crucial pour prendre une décision éclairée.

Qualité vs Quantité

C'est le dilemme central. La décharge à arc et l'ablation laser privilégient la perfection cristalline au détriment du rendement. Le CVD privilégie la quantité évolutive tout en offrant une qualité suffisante pour la plupart des applications commerciales.

Coût vs Pureté

Les exigences énergétiques élevées et la nature des processus par lots de la décharge à arc et de l'ablation laser les rendent prohibitivement coûteux pour la production de masse. La capacité du CVD à fonctionner en continu à des températures plus basses lui confère un avantage significatif en termes de coût.

Le défi du post-traitement

Un point critique est que les NTC produits par CVD sont intimement mélangés à leurs catalyseurs métalliques. Ils nécessitent une étape de purification (souvent un lavage acide) pour éliminer ces impuretés, un processus qui peut introduire des défauts dans la structure des nanotubes.

Sélectionner la bonne méthode pour votre objectif

Votre objectif spécifique dicte la méthode la plus appropriée. La "meilleure" méthode est relative à l'application prévue.

- Si votre objectif principal est une application industrielle à grande échelle (par exemple, composites, électronique, revêtements) : Le dépôt chimique en phase vapeur (CVD) est le seul choix viable en raison de son évolutivité et de sa rentabilité inégalées.

- Si votre objectif principal est la recherche fondamentale nécessitant la plus haute pureté possible : La décharge à arc ou l'ablation laser sont supérieures, car elles produisent des NTC avec moins de défauts structurels, malgré leur faible rendement et leur coût élevé.

- Si votre objectif principal est des voies de synthèse durables ou nouvelles : Explorez les méthodes "vertes" émergentes comme la pyrolyse du méthane ou l'électrolyse du CO2, mais soyez prêt à relever les défis pour atteindre une qualité et une échelle constantes.

En fin de compte, la méthode de production optimale n'est pas définie par une norme universelle de "meilleur", mais par les exigences spécifiques de votre application finale.

Tableau récapitulatif :

| Méthode | Idéale pour | Évolutivité | Qualité typique | Principale limitation |

|---|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Production industrielle à grande échelle | Élevée | Bonne à Élevée | Nécessite une purification post-traitement |

| Décharge à arc | Applications de recherche de haute pureté | Faible | Très Élevée | Faible rendement, coût élevé |

| Ablation laser | NTC à paroi simple de haute pureté | Très Faible | Exceptionnelle | Coût extrêmement élevé, faible rendement |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou votre ligne de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à une synthèse efficace et fiable de NTC. Notre expertise aide les laboratoires à obtenir des résultats optimaux avec des méthodes comme le dépôt chimique en phase vapeur.

Laissez-nous vous aider à développer vos innovations.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de graphitation continue sous vide de graphite

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes