La détermination de la teneur en cendres du charbon est un test diagnostique essentiel qui mesure directement sa qualité et prédit ses performances. Cette valeur unique révèle la proportion d'impuretés minérales incombustibles dans le charbon, impactant fondamentalement sa production d'énergie, ses coûts de manutention et son effet sur les équipements de combustion. C'est l'un des paramètres les plus importants pour évaluer la valeur économique et opérationnelle d'un approvisionnement en charbon.

La teneur en cendres n'est pas seulement une mesure de pureté ; c'est un outil prédictif pour l'efficacité opérationnelle et le risque financier. Un pourcentage de cendres plus élevé se traduit directement par un rendement énergétique inférieur par tonne, une usure accrue des équipements et des coûts d'élimination des déchets plus importants, rendant sa détermination essentielle pour prévoir le coût réel de l'utilisation d'un charbon spécifique.

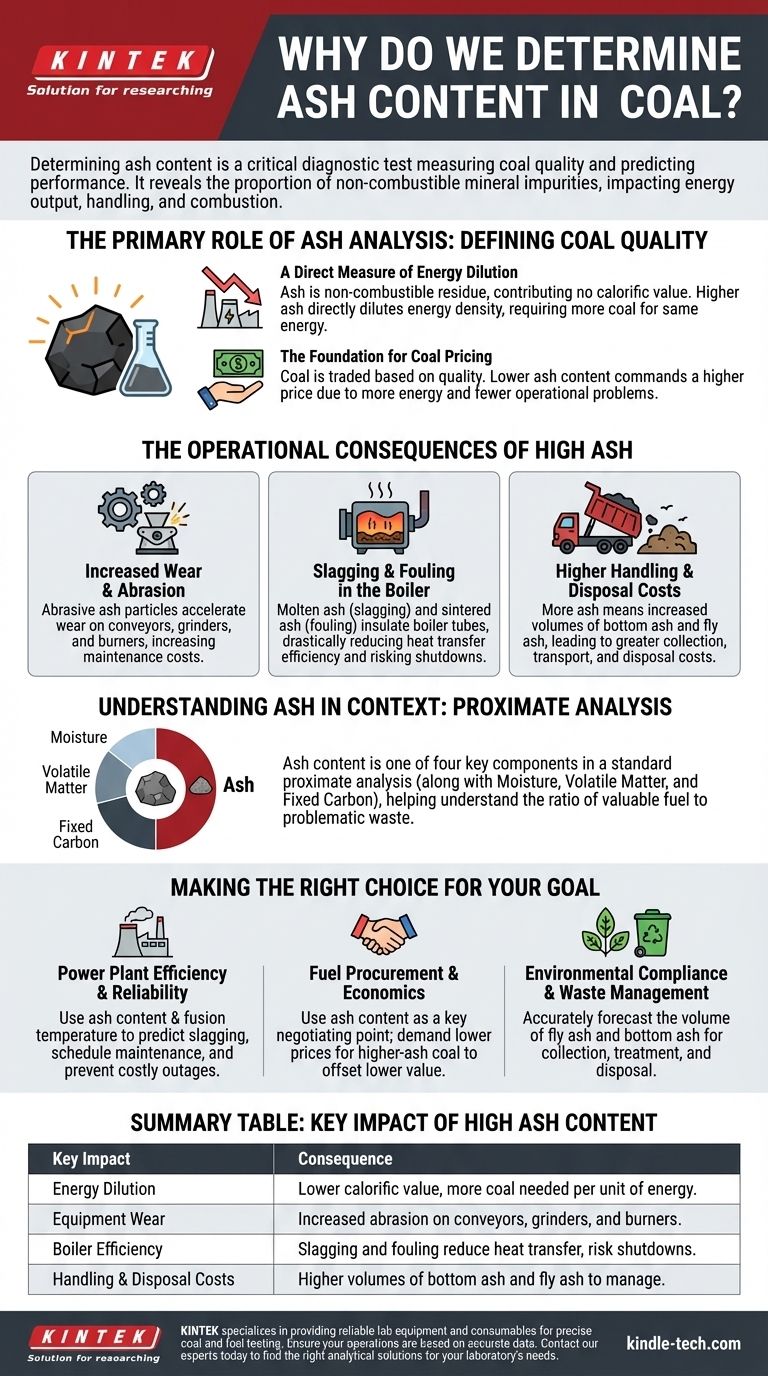

Le rôle principal de l'analyse des cendres : définir la qualité du charbon

La teneur en cendres est le résidu laissé après la combustion complète du charbon. C'est une mesure directe de la matière minérale inerte – comme l'argile, le feldspath, le quartz et la pyrite – présente dans le combustible.

Une mesure directe de la dilution énergétique

La valeur primaire du charbon provient de ses composants combustibles. Les cendres ne brûlent pas et ne contribuent donc pas à la valeur calorifique (chaleur).

Une teneur en cendres plus élevée signifie qu'il y a moins de matière combustible par tonne de charbon. Cela dilue directement la densité énergétique du combustible, ce qui signifie que vous devez brûler plus de charbon pour produire la même quantité d'énergie.

La base de la tarification du charbon

Le charbon est commercialisé en fonction de ses spécifications de qualité, et la teneur en cendres est un facteur primordial. Les acheteurs achètent de l'énergie, pas de la roche.

Un contrat pour le charbon spécifiera presque toujours une fourchette acceptable pour la teneur en cendres. Le charbon avec une teneur en cendres plus faible commande un prix plus élevé car il offre plus d'énergie et crée moins de problèmes opérationnels.

Les conséquences opérationnelles d'une teneur élevée en cendres

Au-delà de la simple dilution énergétique, une teneur élevée en cendres crée des problèmes importants et coûteux pour toute installation brûlant du charbon, en particulier les centrales électriques. Ces conséquences sont souvent la raison plus profonde de la réalisation de l'analyse.

Usure et abrasion accrues

Les particules de cendres sont des minéraux durs et abrasifs. Lorsque le charbon est transporté, concassé et pulvérisé, ces particules agissent comme du papier de verre sur l'équipement.

Cela entraîne une usure et une détérioration accélérées des convoyeurs, broyeurs et brûleurs, augmentant les coûts de maintenance et la fréquence des pannes d'équipement.

Formation de scories et d'encrassement dans la chaudière

C'est l'une des conséquences les plus graves. À des températures élevées à l'intérieur d'une chaudière, certains composants minéraux des cendres peuvent ramollir et fondre.

La formation de scories se produit lorsque ces cendres fondues adhèrent aux parois de la chaudière et aux surfaces de transfert de chaleur dans les parties les plus chaudes du four. Elles forment un revêtement dur, semblable à du verre, extrêmement difficile à enlever.

L'encrassement est similaire mais se produit dans les sections plus froides en aval de la chaudière, où les particules de cendres se frittent. La formation de scories et l'encrassement isolent les tubes de la chaudière, réduisant drastiquement l'efficacité du transfert de chaleur et pouvant potentiellement forcer un arrêt complet de l'usine pour le nettoyage.

Coûts de manutention et d'élimination plus élevés

Chaque tonne de cendres qui entre dans l'usine avec le charbon doit être retirée et gérée. Ce déchet est connu sous le nom de cendres de fond (qui s'accumulent au fond de la chaudière) et de cendres volantes (qui sont capturées des gaz d'échappement).

Une teneur en cendres plus élevée augmente directement le volume de ces déchets, entraînant des coûts plus importants pour la collecte, le transport et l'élimination dans des bassins de cendres ou des décharges.

Comprendre les cendres dans leur contexte : l'analyse immédiate

La détermination de la teneur en cendres est rarement effectuée de manière isolée. C'est l'un des quatre composants clés d'une analyse immédiate, la méthode standard pour caractériser les combustibles solides.

Les quatre composants clés

Une analyse immédiate rapporte le pourcentage de quatre composants distincts dans un échantillon de charbon :

- Humidité : Eau présente dans le charbon, qui ajoute du poids mais aucune valeur énergétique.

- Matières volatiles : Composants qui sont dégagés sous forme de gaz lorsqu'ils sont chauffés. Ils s'enflamment facilement et contribuent à la combustion initiale.

- Carbone fixe : Le résidu combustible solide restant après l'élimination des matières volatiles. Il fournit la majeure partie de la libération d'énergie soutenue.

- Cendres : Le résidu minéral incombustible.

Comment les composants fonctionnent ensemble

Ces quatre composants totalisent toujours 100 %. Les éléments producteurs d'énergie sont les matières volatiles et le carbone fixe.

Les éléments non producteurs d'énergie – les diluants – sont l'humidité et les cendres. Connaître le pourcentage de cendres vous aide à comprendre la proportion relative de combustible précieux par rapport aux déchets problématiques dans votre approvisionnement.

Faire le bon choix pour votre objectif

L'importance de la teneur en cendres varie en fonction de votre rôle opérationnel et de vos objectifs spécifiques. Comprendre ces données permet une prise de décision proactive.

- Si votre objectif principal est l'efficacité et la fiabilité de la centrale électrique : Utilisez les données sur la teneur en cendres et la température de fusion des cendres pour prédire le potentiel de formation de scories et planifier le ramonage ou la maintenance afin de prévenir les arrêts imprévus coûteux.

- Si votre objectif principal est l'approvisionnement en carburant et l'économie : Utilisez la teneur en cendres comme un point de négociation clé, exigeant des prix plus bas pour le charbon à teneur en cendres plus élevée afin de compenser sa valeur énergétique inférieure et ses coûts opérationnels plus élevés.

- Si votre objectif principal est la conformité environnementale et la gestion des déchets : Utilisez les données sur les cendres pour prévoir avec précision le volume de cendres volantes et de cendres de fond qui nécessiteront une collecte, un traitement et une élimination.

En fin de compte, la mesure des cendres de charbon transforme une variable inconnue en un risque gérable, vous permettant d'optimiser les performances et de protéger vos résultats financiers.

Tableau récapitulatif :

| Impact clé d'une teneur élevée en cendres | Conséquence |

|---|---|

| Dilution énergétique | Valeur calorifique inférieure, plus de charbon nécessaire par unité d'énergie |

| Usure de l'équipement | Abrasion accrue sur les convoyeurs, broyeurs et brûleurs |

| Efficacité de la chaudière | La formation de scories et l'encrassement réduisent le transfert de chaleur, risque d'arrêts |

| Coûts de manutention et d'élimination | Volumes plus élevés de cendres de fond et de cendres volantes à gérer |

Une analyse précise de la teneur en cendres est la première étape pour optimiser votre efficacité énergétique et protéger votre équipement. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables fiables pour des tests précis du charbon et des combustibles. Assurez-vous que vos opérations sont basées sur des données précises – contactez nos experts dès aujourd'hui pour trouver les solutions analytiques adaptées aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la différence entre le frittage et la vitrification ? Distinctions clés des processus thermiques

- Quels sont les 4 types de traitement thermique que subit l'acier ? Maîtrise du recuit, de la normalisation, de la trempe et du revenu

- La fusion nécessite-t-elle une augmentation de la température ? Comprendre la chaleur latente et les changements de phase

- Quelle est la température maximale d'un four à moufle ? Trouvez la bonne température pour votre laboratoire

- À quoi sert un four à moufle ? Obtenez un traitement à haute température précis dans votre laboratoire