À la base, un four à moufle est utilisé pour le chauffage à haute température lorsque le matériau traité doit être complètement isolé de la source de chaleur et de ses sous-produits. Cela garantit que la pureté chimique de l'échantillon n'est pas compromise par le combustible ou les gaz de combustion, et qu'il est chauffé avec une uniformité de température exceptionnelle. Les applications courantes incluent l'analyse gravimétrique, le traitement thermique des métaux et la recherche sur les matériaux.

Le défi central dans de nombreux processus à haute température est d'empêcher la contamination des échantillons et le chauffage inégal par une flamme directe. Un four à moufle résout ce problème en utilisant une chambre fermée — le "moufle" — pour séparer le matériau des éléments chauffants, garantissant à la fois la pureté du processus et un contrôle thermique précis et uniforme.

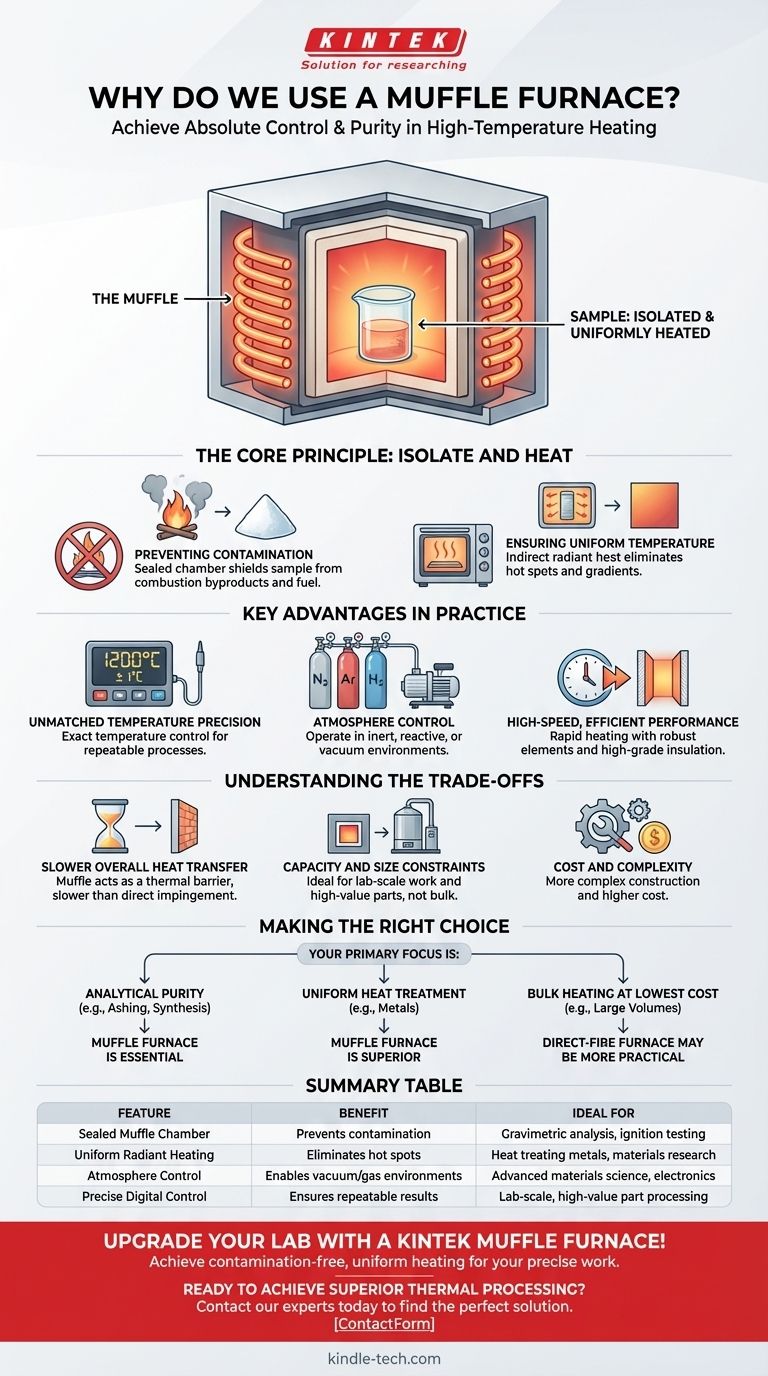

Le principe fondamental : Isoler et Chauffer

Le nom "four à moufle" vient de son composant principal : le moufle. Il s'agit d'une chambre scellée à haute température qui contient le matériau, l'isolant efficacement de l'environnement extérieur.

Prévention de la contamination

La fonction première du moufle est d'agir comme une barrière physique. Dans un four à chauffage direct, les sous-produits de la combustion peuvent réagir avec l'échantillon ou s'y déposer, altérant sa composition chimique.

Cet isolement est non négociable pour les procédures analytiques sensibles comme l'analyse gravimétrique ou les tests d'ignition, où tout changement de masse dû à la contamination rendrait les résultats invalides.

Assurer une température uniforme

En chauffant l'extérieur de la chambre du moufle, le four fournit une chaleur indirecte et radiante au matériau à l'intérieur. C'est analogue à un four à convection plutôt qu'à un gril à gaz.

Cette approche indirecte élimine les points chauds et les gradients de température qui sont courants dans les fours où une flamme entre directement en contact avec la pièce à travailler. Le résultat est un chauffage exceptionnellement uniforme, ce qui est essentiel pour un traitement thermique constant et des transformations de matériaux prévisibles.

Avantages clés en pratique

La conception d'un four à moufle offre plusieurs avantages opérationnels distincts pour les environnements de laboratoire et industriels.

Précision de température inégalée

Les fours à moufle modernes utilisent des contrôleurs numériques avancés et des thermocouples de haute qualité pour atteindre et maintenir des températures exactes. Ce contrôle précis, combiné à une distribution uniforme de la chaleur, garantit que les processus sont reproductibles et fiables.

Contrôle de l'atmosphère

Parce que le moufle est une chambre scellée, l'atmosphère intérieure peut être contrôlée. L'air peut être évacué pour créer un vide, ou il peut être remplacé par des gaz spécifiques.

Cela permet un traitement dans des atmosphères inertes (comme l'azote ou l'argon) pour prévenir l'oxydation, ou dans des atmosphères réactives (comme l'hydrogène) pour des processus chimiques spécialisés. Cette capacité est vitale dans la science des matériaux avancés et la fabrication électronique.

Performances rapides et efficaces

Bien qu'ils fournissent une chaleur indirecte, les fours à moufle sont conçus pour l'efficacité. Ils utilisent une isolation de haute qualité pour retenir la chaleur et des éléments chauffants robustes qui peuvent atteindre rapidement des températures élevées, ce qui permet de gagner un temps précieux dans un laboratoire ou un environnement de production.

Comprendre les compromis

Bien que puissant, un four à moufle n'est pas la solution universelle pour toutes les applications de chauffage. L'objectivité exige de reconnaître ses limites.

Transfert de chaleur global plus lent

La chambre du moufle qui assure l'uniformité et la pureté agit également comme une barrière thermique. La chaleur doit d'abord être transférée au moufle, puis rayonner vers l'échantillon, ce qui peut être plus lent que la chaleur intense et directe d'un four à flamme.

Contraintes de capacité et de taille

Les fours à moufle sont souvent plus petits que leurs homologues industriels à chauffage direct. La complexité de la construction d'une chambre scellée à haute température limite généralement leur taille, ce qui les rend idéaux pour les travaux à l'échelle du laboratoire ou les petits lots de pièces de grande valeur plutôt que pour le traitement de matériaux en vrac.

Coût et complexité

La construction robuste, l'isolation de haute qualité, les mécanismes d'étanchéité et les systèmes de contrôle précis rendent les fours à moufle plus complexes et généralement plus coûteux que les fours simples ou les fours à chauffage direct.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de chauffage dépend entièrement de vos exigences de processus.

- Si votre objectif principal est la pureté analytique : Un four à moufle est essentiel pour tout processus, comme l'incinération ou la synthèse de matériaux, où la contamination compromettrait les résultats.

- Si votre objectif principal est un traitement thermique uniforme : Un four à moufle est le choix supérieur pour les composants qui nécessitent des propriétés thermiques précises et uniformes sans défauts de surface.

- Si votre objectif principal est le chauffage en vrac au coût le plus bas : Un four à chauffage direct peut être plus pratique pour de grands volumes où une légère contamination de surface ou de légères variations de température sont acceptables.

En fin de compte, un four à moufle est l'outil définitif lorsque vous avez besoin d'un contrôle absolu sur votre environnement de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Avantage | Idéal pour |

|---|---|---|

| Chambre à moufle scellée | Empêche la contamination par le combustible/les sous-produits | Analyse gravimétrique, test d'ignition |

| Chauffage radiant uniforme | Élimine les points chauds pour des résultats constants | Traitement thermique des métaux, recherche sur les matériaux |

| Contrôle de l'atmosphère | Permet des environnements sous vide ou sous gaz inerte/réactif | Science des matériaux avancés, électronique |

| Contrôle numérique précis | Assure une gestion de la température reproductible et fiable | Processus à l'échelle du laboratoire, traitement de pièces de grande valeur |

Améliorez les capacités de votre laboratoire avec un four à moufle de KINTEK !

Que vous effectuiez des analyses gravimétriques précises, des traitements thermiques de métaux ou des recherches avancées sur les matériaux, nos fours à moufle offrent l'environnement sans contamination et le chauffage uniforme que votre travail exige.

Prêt à atteindre un traitement thermique supérieur ? Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, vous garantissant la fiabilité et la précision que votre recherche mérite.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la tolérance d'un four à moufle ? Un guide sur la précision et l'uniformité de la température

- Quelle est la différence entre un incubateur et un four à moufle ? Choisissez le bon outil de chauffage de laboratoire

- Quelle est l'utilité d'un four à moufle en chimie ? Obtenir un chauffage sans contaminants pour une analyse précise

- Quel est le taux de refroidissement d'un four à moufle ? Obtenez un refroidissement optimal pour vos processus de laboratoire

- Comment régler un four à moufle ? Un guide étape par étape pour une utilisation sûre et précise