Dans le traitement des céramiques, le frittage est l'étape critique qui transforme un compact de poudre fragile et poreux en un composant dense, solide et fonctionnel. Grâce à une application précise de chaleur intense, il modifie fondamentalement la microstructure du matériau, fusionnant les particules individuelles pour atteindre les propriétés finales souhaitées de la pièce finie.

Une pièce céramique pressée, connue sous le nom de "corps vert", est mécaniquement faible et pleine de vides. Le frittage est le traitement thermique essentiel qui élimine cette porosité, provoquant la liaison et la densification des particules, créant ainsi une céramique robuste et performante.

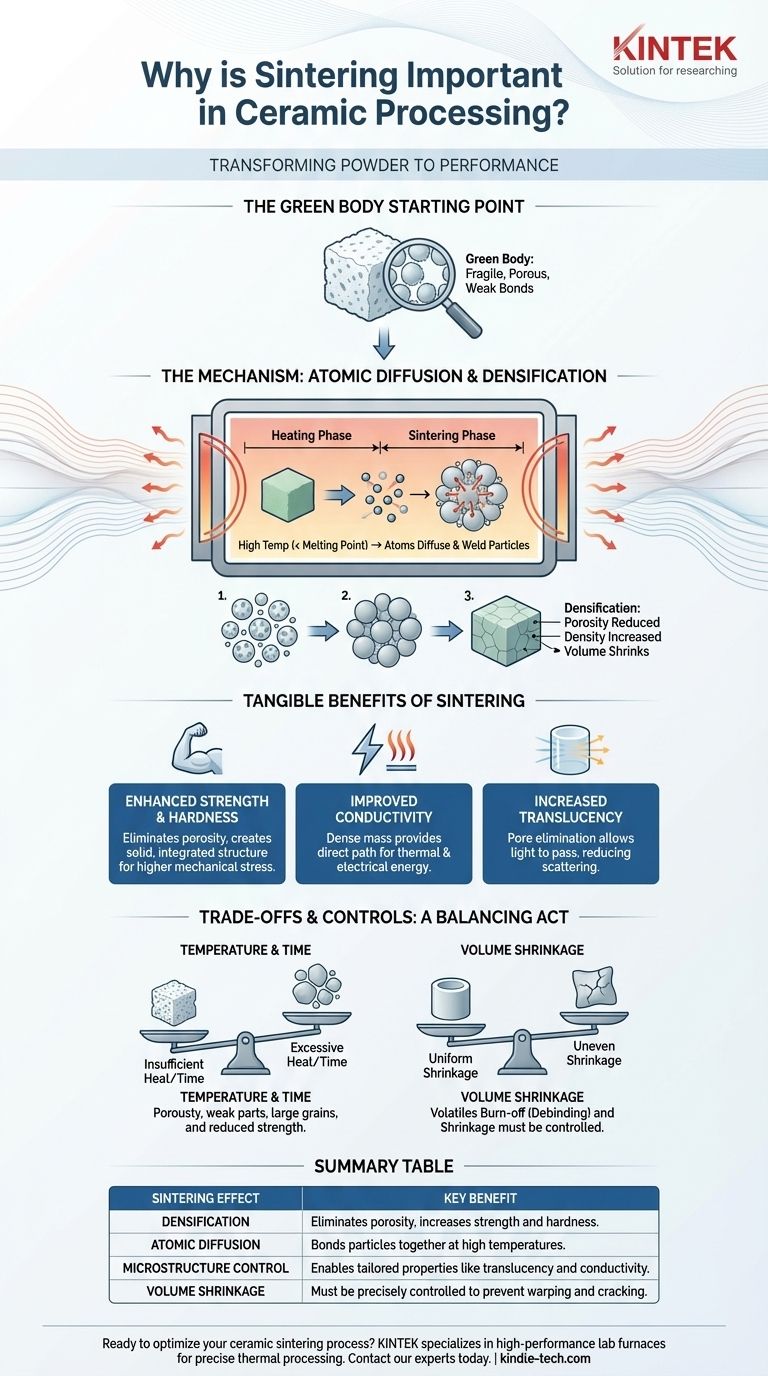

De la poudre au solide : La transformation par frittage

Le frittage est le pont entre une forme lâchement formée et une pièce finie et conçue. C'est un processus de densification qui se produit au niveau atomique.

Le point de départ du "corps vert"

Avant le frittage, la poudre céramique est compactée sous pression pour obtenir une forme désirée. Cet objet initial, appelé corps vert, est crayeux et fragile, maintenu ensemble uniquement par de faibles liaisons mécaniques. Il est caractérisé par une porosité élevée, ce qui signifie qu'il contient un volume important d'espace vide entre les particules.

Le mécanisme du frittage : La diffusion atomique

Le corps vert est placé dans un four et chauffé à une température élevée, généralement inférieure au point de fusion du matériau. À cette température élevée, les atomes acquièrent suffisamment d'énergie pour diffuser à travers les limites des particules adjacentes. Ce transfert de matière soude efficacement les particules entre elles.

Le résultat structurel : La densification

Au fur et à mesure que les atomes se déplacent pour combler les vides, les pores à l'intérieur du matériau rétrécissent et sont progressivement éliminés. Ce processus entraîne trois changements physiques clés :

- La porosité est drastiquement réduite.

- La densité est considérablement augmentée.

- La pièce entière rétrécit en volume.

Le résultat final est un corps dur, dense, polycristallin avec une microstructure spécifique, qui dicte ses propriétés finales.

Les avantages tangibles du frittage

En transformant la structure interne de la céramique, le frittage améliore directement ses caractéristiques de performance de plusieurs manières cruciales.

Résistance mécanique et dureté améliorées

Le principal avantage du frittage est une augmentation massive de la résistance et de la dureté. En éliminant les pores, qui agissent comme des points de rupture microscopiques, le processus crée une structure solide et intégrée qui peut supporter des contraintes mécaniques beaucoup plus élevées.

Conductivité thermique et électrique améliorée

La porosité inhibe la performance. Les vides remplis d'air dans un corps vert non fritté sont de mauvais conducteurs de chaleur et d'électricité. En créant une masse dense et solide, le frittage offre un chemin plus direct pour le transfert d'énergie thermique et électrique, améliorant la conductivité.

Translucidité accrue

Pour certaines céramiques techniques, comme celles utilisées dans les implants dentaires ou les armures transparentes, la translucidité est une propriété clé. Les pores diffusent la lumière, rendant un matériau opaque. L'élimination de ces pores pendant le frittage permet à la lumière de passer avec moins d'obstruction, augmentant considérablement la translucidité.

Comprendre les compromis et les contrôles

Le frittage n'est pas un simple processus de cuisson ; c'est une étape d'ingénierie hautement contrôlée avec des variables critiques et des pièges potentiels.

L'équilibre entre température et temps

Les propriétés de la pièce finale sont dictées par la température et la durée du frittage. Une chaleur ou un temps insuffisants entraîneront une densification incomplète et une pièce poreuse et faible. Inversement, une chaleur ou un temps excessifs peuvent provoquer une croissance trop importante des grains, ce qui peut en fait réduire la résistance finale du matériau.

Le risque de déformation et de fissuration

Le retrait volumique qui se produit pendant le frittage est inévitable et doit être pris en compte dans la conception initiale du corps vert. Si le chauffage, le refroidissement ou la densité initiale de la pièce sont inégaux, ce retrait peut créer des contraintes internes, entraînant une déformation, une distorsion ou une fissuration dans le composant final.

Élimination des substances volatiles

La phase de chauffage initiale du cycle de frittage sert également à brûler les liants, les lubrifiants ou d'autres composants volatils utilisés pendant l'étape de pressage. Ce "déliantage" doit être effectué avec soin pour éviter les défauts dans la pièce finale.

Optimiser le frittage pour votre objectif

Les paramètres du processus de frittage doivent être soigneusement ajustés pour atteindre un résultat spécifique. C'est là que le contrôle du processus devient primordial.

- Si votre objectif principal est une résistance et une durabilité maximales : Vous devez viser la densité la plus élevée possible en optimisant la température et le temps pour minimiser la porosité résiduelle.

- Si votre objectif principal est de créer une céramique translucide : La clé est d'éliminer presque tous les pores, car ils sont la cause principale de la diffusion de la lumière et de l'opacité.

- Si votre objectif principal est d'obtenir des dimensions finales précises : Vous devez contrôler soigneusement les caractéristiques de la poudre et le cycle de frittage pour obtenir un retrait constant et prévisible.

En fin de compte, la maîtrise du processus de frittage est la clé pour concevoir un composant céramique avec des performances prévisibles, fiables et optimisées.

Tableau récapitulatif :

| Effet du frittage | Avantage clé |

|---|---|

| Densification | Élimine la porosité, augmente la résistance et la dureté. |

| Diffusion atomique | Lie les particules entre elles à haute température. |

| Contrôle de la microstructure | Permet des propriétés adaptées comme la translucidité et la conductivité. |

| Retrait volumique | Doit être contrôlé précisément pour éviter la déformation et la fissuration. |

Prêt à optimiser votre processus de frittage céramique ? KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables conçus pour un traitement thermique précis. Notre équipement garantit des résultats constants, du déliantage à la densification finale, vous aidant à atteindre les propriétés mécaniques, thermiques et optiques exactes dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de traitement céramique de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi le point de fusion est-il différent pour différentes substances ? Le rôle clé de la force de liaison

- Quelle est l'importance du processus de fusion ? Maîtriser les fondations de la production métallique

- Quels sont les 4 types de traitement thermique que subit l'acier ? Maîtrise du recuit, de la normalisation, de la trempe et du revenu

- Quelle est la température de fusion des céramiques ? Comprendre la performance des matériaux à haute température

- À quoi sert le four à moufle pour la teneur en cendres ? Obtenez une analyse gravimétrique précise