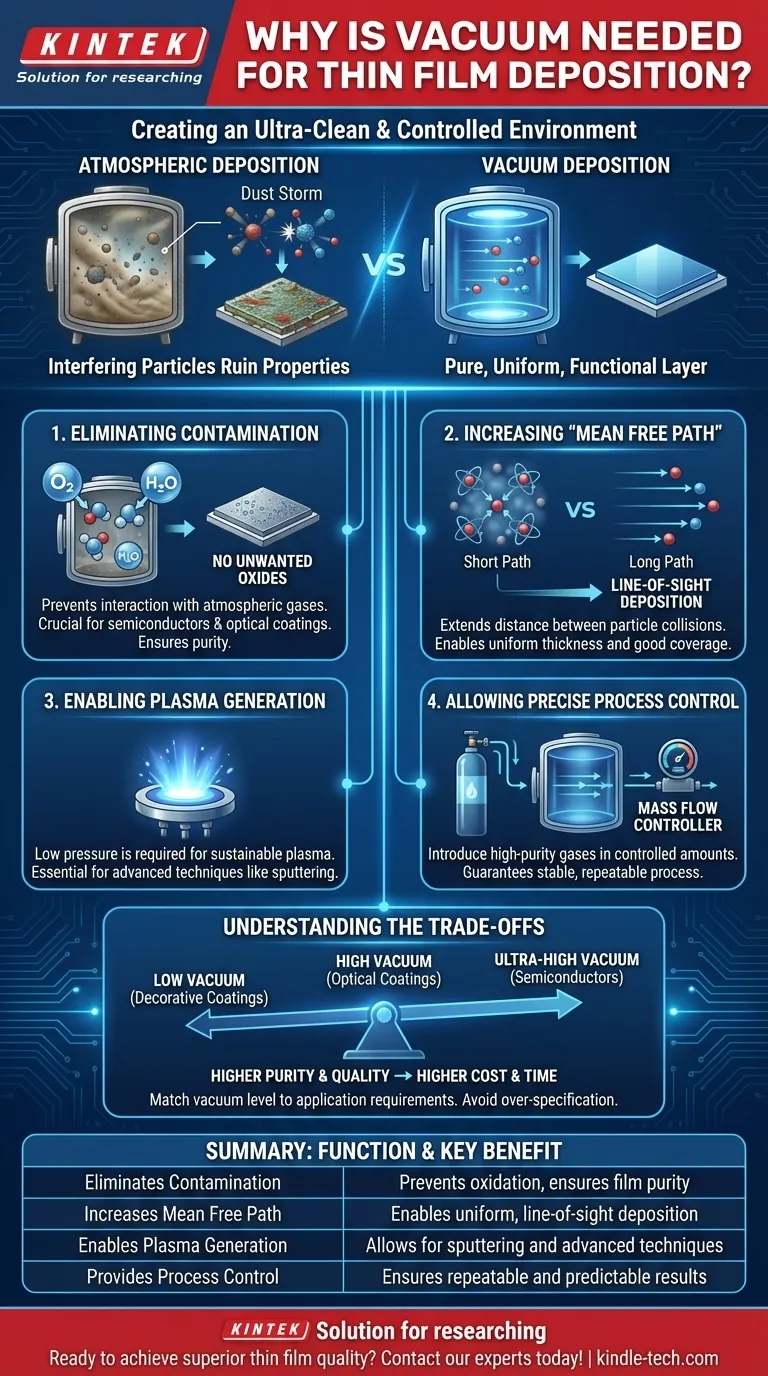

Essentiellement, le vide est nécessaire pour le dépôt de couches minces afin de créer un environnement ultra-propre et contrôlé. Cela garantit que seul le matériau souhaité est déposé sur la surface cible (le substrat), empêchant la contamination par des gaz atmosphériques comme l'oxygène, l'azote et la vapeur d'eau qui ruineraient autrement les propriétés du film.

Créer une couche mince sans vide, c'est comme essayer de peindre un circuit microscopique pendant une tempête de poussière. Le vide élimine toute la "poussière" interférante – les particules atmosphériques – afin que le matériau déposé puisse former une couche pure, uniforme et fonctionnelle.

Les fonctions principales du vide dans le dépôt

L'environnement sous vide n'est pas seulement un espace vide ; c'est un composant actif et essentiel du processus de dépôt. Il remplit quatre fonctions principales qui ont un impact direct sur la qualité, la pureté et la structure du film final.

Fonction 1 : Élimination de la contamination

L'air atmosphérique est dense en particules hautement réactives. Des gaz comme l'oxygène et la vapeur d'eau interagissent immédiatement avec le matériau de dépôt et la surface du substrat.

Cela conduit à la formation d'oxydes indésirables et d'autres composés au sein du film. Pour des applications comme les semi-conducteurs ou les revêtements optiques, même des niveaux minuscules de contamination peuvent complètement altérer les propriétés électriques ou optiques du film, le rendant inutile.

Fonction 2 : Augmentation du "libre parcours moyen"

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule. Dans l'atmosphère, cette distance est incroyablement courte – de l'ordre du nanomètre.

En créant un vide, nous réduisons considérablement la densité des molécules de gaz, prolongeant le libre parcours moyen à plusieurs mètres. Cela garantit que les atomes de la source de dépôt voyagent en ligne droite et ininterrompue vers le substrat, une condition connue sous le nom de dépôt en ligne de visée. Ceci est essentiel pour obtenir une épaisseur de film uniforme et une bonne couverture sur des topographies de surface complexes.

Fonction 3 : Activation de la génération de plasma

De nombreuses techniques de dépôt avancées, en particulier la pulvérisation cathodique, reposent sur la création de plasma. Le plasma est un état de la matière où les atomes de gaz sont ionisés, et il ne peut être maintenu qu'à très basse pression.

Tenter de générer un plasma stable à pression atmosphérique est impossible pour ces processus. La chambre à vide fournit l'environnement à basse pression nécessaire pour initier et contrôler le plasma utilisé pour éjecter le matériau d'une cible source.

Fonction 4 : Permettre un contrôle précis du processus

Une fois les gaz atmosphériques indésirables éliminés, la chambre à vide devient une toile vierge. Cela permet aux ingénieurs d'introduire des gaz de processus spécifiques de haute pureté (comme l'argon pour la pulvérisation cathodique) en quantités précisément contrôlées.

En utilisant des contrôleurs de débit massique, la composition et la pression de l'environnement de la chambre peuvent être gérées avec une précision extrême. Cela garantit que le processus de dépôt est stable, prévisible et, surtout, reproductible d'une exécution à l'autre.

Comprendre les compromis

Bien que le vide soit essentiel, le niveau de vide requis représente un compromis entre le coût, le temps et la qualité du film souhaitée. Atteindre une pureté plus élevée nécessite un investissement plus important.

Les niveaux de vide sont importants

Tous les processus ne nécessitent pas le même niveau de vide. Un "vide faible" peut être suffisant pour un simple revêtement décoratif, tandis qu'un dispositif semi-conducteur nécessite un vide ultra-élevé (UHV) pour atteindre la pureté électronique nécessaire.

Le coût de la pureté

Atteindre des niveaux de vide plus élevés (vide poussé et vide ultra-élevé) nécessite des systèmes de pompage et une instrumentation plus sophistiqués et coûteux. Cela augmente également le temps de "pompage" nécessaire pour évacuer la chambre avant que le dépôt ne puisse commencer, ce qui a un impact sur le rendement de fabrication et les coûts.

La clé est d'adapter le niveau de vide aux exigences spécifiques de l'application du film, en évitant le coût et le temps inutiles d'une sur-spécification.

Comment choisir la bonne approche

Votre choix du niveau de vide est entièrement dicté par l'utilisation finale de la couche mince. Il n'y a pas de solution unique.

- Si votre objectif principal est la fabrication de semi-conducteurs ou de dispositifs quantiques : Le vide ultra-élevé (UHV) est non négociable pour atteindre une pureté extrême et une composition matérielle parfaite.

- Si votre objectif principal est les revêtements optiques haute performance : Le vide poussé (HV) est essentiel pour minimiser la contamination qui absorberait ou diffuserait la lumière.

- Si votre objectif principal est les revêtements protecteurs ou décoratifs généraux : Un vide industriel de qualité inférieure est souvent suffisant pour prévenir une oxydation majeure et assurer une adhérence de base, équilibrant performance et coût.

En fin de compte, le vide est le fondement invisible sur lequel repose la technologie moderne des couches minces, permettant la création de matériaux qui définissent notre monde technologique.

Tableau récapitulatif :

| Fonction du vide | Avantage clé |

|---|---|

| Élimine la contamination | Prévient l'oxydation et assure la pureté du film |

| Augmente le libre parcours moyen | Permet un dépôt uniforme en ligne de visée |

| Permet la génération de plasma | Permet la pulvérisation cathodique et d'autres techniques avancées |

| Fournit un contrôle du processus | Assure des résultats reproductibles et prévisibles |

Prêt à obtenir une qualité de couche mince supérieure dans votre laboratoire ? Le bon environnement sous vide est la base du succès. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les solutions de vide fiables et le support expert dont vous avez besoin pour les applications de semi-conducteurs, optiques ou de revêtements protecteurs. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à optimiser votre processus de dépôt pour la pureté et la performance.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications