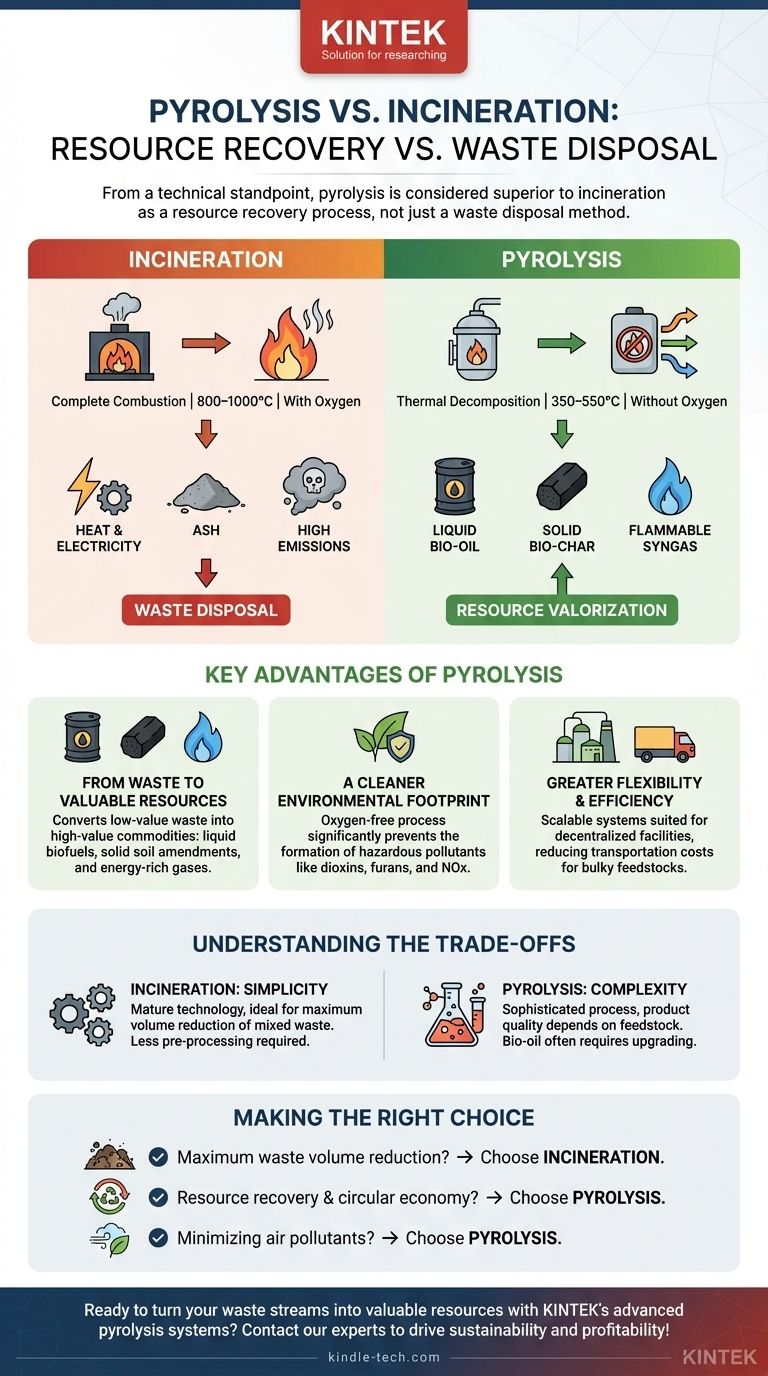

D'un point de vue technique, la pyrolyse est considérée comme supérieure à l'incinération car c'est un processus de valorisation des ressources, et non pas seulement une méthode d'élimination des déchets. Alors que l'incinération brûle complètement les déchets pour générer de la chaleur, la pyrolyse utilise la chaleur dans un environnement sans oxygène pour décomposer les déchets en de nouveaux produits précieux comme les biocarburants liquides, le biochar solide et le syngaz inflammable, tout en produisant significativement moins d'émissions nocives.

L'incinération est une technologie d'élimination des déchets qui vise principalement à réduire le volume et à récupérer l'énergie sous forme de chaleur. La pyrolyse est une technologie de valorisation des déchets qui transforme les déchets en ressources précieuses et stockables. Le "meilleur" choix dépend entièrement de l'objectif : simple élimination ou création de nouvelle valeur.

La différence fondamentale : Oxygène et Température

La distinction essentielle entre ces deux procédés thermiques réside dans la présence d'oxygène. Cette seule variable modifie l'ensemble du résultat chimique.

Comment fonctionne l'incinération

L'incinération est une combustion complète. Elle implique de chauffer les déchets à des températures très élevées (800–1000°C) en présence d'une grande quantité d'oxygène.

Ce processus rompt rapidement toutes les liaisons chimiques et libère l'énergie stockée sous forme de chaleur. Cette chaleur est ensuite utilisée pour faire bouillir de l'eau, créer de la vapeur et faire tourner une turbine pour générer de l'électricité. Le matériau d'origine est détruit.

Comment fonctionne la pyrolyse

La pyrolyse est une décomposition thermique. Elle implique de chauffer des matières organiques à des températures plus basses (350–550°C) dans un environnement scellé et sans oxygène.

Sans oxygène, le matériau ne peut pas brûler. Au lieu de cela, la chaleur décompose les polymères organiques complexes en molécules plus petites et plus précieuses. C'est moins une combustion qu'une "cuisson" des déchets pour les séparer en leurs composants utiles : une bio-huile liquide, un biochar solide et un syngaz gazeux.

Principaux avantages de la pyrolyse

La nature sans oxygène de la pyrolyse crée plusieurs avantages distincts par rapport à l'incinération traditionnelle, déplaçant l'accent de la destruction des déchets vers la création de ressources.

Des déchets aux ressources précieuses

Le principal avantage de la pyrolyse est sa capacité à convertir des déchets de faible valeur en produits de base de grande valeur. L'incinération produit des cendres et de la chaleur ; la pyrolyse produit un portefeuille de produits utiles.

- Bio-huile : Ce liquide peut être raffiné en carburants de transport, en produits chimiques, ou utilisé directement pour la production de chaleur et d'électricité. Il est facilement stocké et transporté, contrairement à la biomasse brute.

- Biochar : Ce solide stable et riche en carbone est un amendement de sol précieux qui améliore la rétention d'eau et la fertilité agricole. Il sert également de méthode de séquestration du carbone à long terme.

- Syngaz : Ce mélange de gaz inflammables (principalement de l'hydrogène et du monoxyde de carbone) est capturé et peut être utilisé sur place pour fournir de l'énergie au processus de pyrolyse lui-même, ce qui le rend très économe en énergie.

Une empreinte environnementale plus propre

L'absence d'oxygène modifie fondamentalement le profil des émissions. L'incinération, par nature, produit des oxydes.

Parce qu'il n'y a pas d'oxygène dans le réacteur de pyrolyse, la formation de polluants dangereux comme les dioxines, les furanes et les oxydes d'azote (NOx) est largement évitée. Les incinérateurs nécessitent des systèmes de lavage des gaz de combustion complexes et coûteux pour éliminer ces toxines, tandis que la pyrolyse évite de les créer en premier lieu.

Plus grande flexibilité et efficacité

Les systèmes de pyrolyse peuvent être déployés efficacement à diverses échelles. Ils conviennent bien aux installations plus petites et décentralisées situées plus près de la source des déchets, comme les fermes ou les communautés éloignées.

Cela réduit les coûts de transport pour les matières premières volumineuses comme la biomasse et les déchets agricoles. En convertissant ces déchets en bio-huile à haute densité énergétique sur place, il devient beaucoup moins cher de transporter l'énergie résultante.

Comprendre les compromis

Bien que la pyrolyse présente des avantages évidents en matière de valorisation des ressources, ce n'est pas une solution universellement parfaite. L'objectivité exige de reconnaître où l'incinération a encore sa place.

La simplicité de l'incinération

L'incinération est une technologie mature et bien comprise. Son objectif principal est simple : la réduction maximale du volume des déchets. Pour les déchets municipaux solides mixtes et non triés, c'est une méthode d'élimination robuste et directe qui nécessite moins de prétraitement que la pyrolyse.

La complexité de la pyrolyse

La pyrolyse est un processus chimique plus sophistiqué. La qualité des produits finaux, en particulier la bio-huile, dépend fortement de la composition de la matière première et des paramètres du processus.

De plus, la bio-huile n'est pas un substitut "direct" au diesel de pétrole. Elle est acide et instable, et elle nécessite généralement un raffinage industriel supplémentaire avant de pouvoir être utilisée dans les moteurs standard.

Viabilité économique

Le modèle économique de l'incinération est simple : vous êtes payé pour éliminer les déchets (frais de décharge) et vous vendez de l'électricité. L'économie de la pyrolyse est plus complexe, car elle dépend de la création de marchés stables pour ses produits – bio-huile, biochar et syngaz – dont les valeurs peuvent fluctuer.

Faire le bon choix pour votre objectif

Le choix entre la pyrolyse et l'incinération est une décision stratégique qui dépend de votre objectif principal.

- Si votre objectif principal est la réduction maximale du volume des déchets avec une technologie établie : L'incinération est une méthode directe et éprouvée, en particulier pour les déchets municipaux solides hétérogènes où le tri est impraticable.

- Si votre objectif principal est la valorisation des ressources et le soutien à une économie circulaire : La pyrolyse est le choix supérieur, capable de transformer des flux de déchets organiques spécifiques en carburants, produits chimiques et amendements de sol précieux.

- Si votre objectif principal est de minimiser les polluants atmosphériques comme les dioxines et les oxydes : La pyrolyse offre un avantage significatif grâce à son processus sans oxygène, qui évite intrinsèquement la création de nombreuses toxines liées à la combustion.

En fin de compte, le choix de la bonne technologie nécessite une évaluation lucide de la question de savoir si vous essayez simplement d'éliminer les déchets ou de créer stratégiquement une nouvelle valeur à partir de ceux-ci.

Tableau récapitulatif :

| Caractéristique | Incinération | Pyrolyse |

|---|---|---|

| Processus | Combustion complète avec oxygène | Décomposition thermique sans oxygène |

| Objectif principal | Réduction du volume des déchets et récupération de chaleur | Récupération et valorisation des ressources |

| Produits clés | Chaleur, électricité, cendres | Bio-huile, biochar, syngaz |

| Émissions | Produit des dioxines, furanes, NOx (nécessite un lavage) | Significativement moins de polluants nocifs |

| Température | 800–1000°C | 350–550°C |

Prêt à transformer vos flux de déchets en ressources précieuses ? KINTEK est spécialisé dans les systèmes de pyrolyse avancés et les équipements de laboratoire conçus pour une récupération efficace des ressources. Que vous traitiez de la biomasse, des plastiques ou des déchets agricoles, nos solutions vous aident à produire de la bio-huile, du biochar et du syngaz tout en minimisant les émissions. Contactez nos experts dès aujourd'hui pour découvrir comment la pyrolyse peut favoriser la durabilité et la rentabilité de votre laboratoire ou de votre installation !

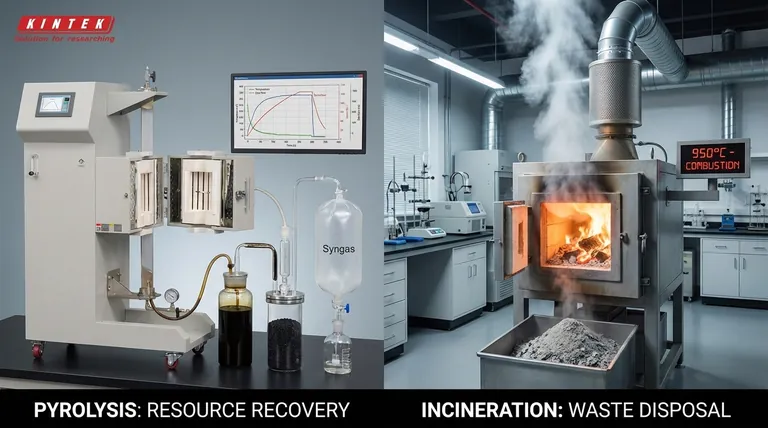

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie