Fondamentalement, les métaux réfractaires sont utilisés dans la construction des fours parce qu'ils sont parmi les seuls matériaux capables de conserver leur intégrité structurelle et leur résistance à des températures extrêmement élevées où les métaux et alliages conventionnels fondraient ou se déformeraient. Leurs points de fusion exceptionnellement élevés et leur résistance au fluage induit par la chaleur les rendent indispensables pour les composants les plus chauds et les plus exigeants des fours modernes haute performance.

La décision d'utiliser des métaux réfractaires est dictée par une exigence principale : la température de fonctionnement. Lorsqu'un processus de four doit dépasser les limites des superalliages à base de nickel (environ 1200°C), les métaux réfractaires comme le molybdène et le tungstène deviennent le choix d'ingénierie par défaut pour les composants critiques, à condition que l'atmosphère soit contrôlée.

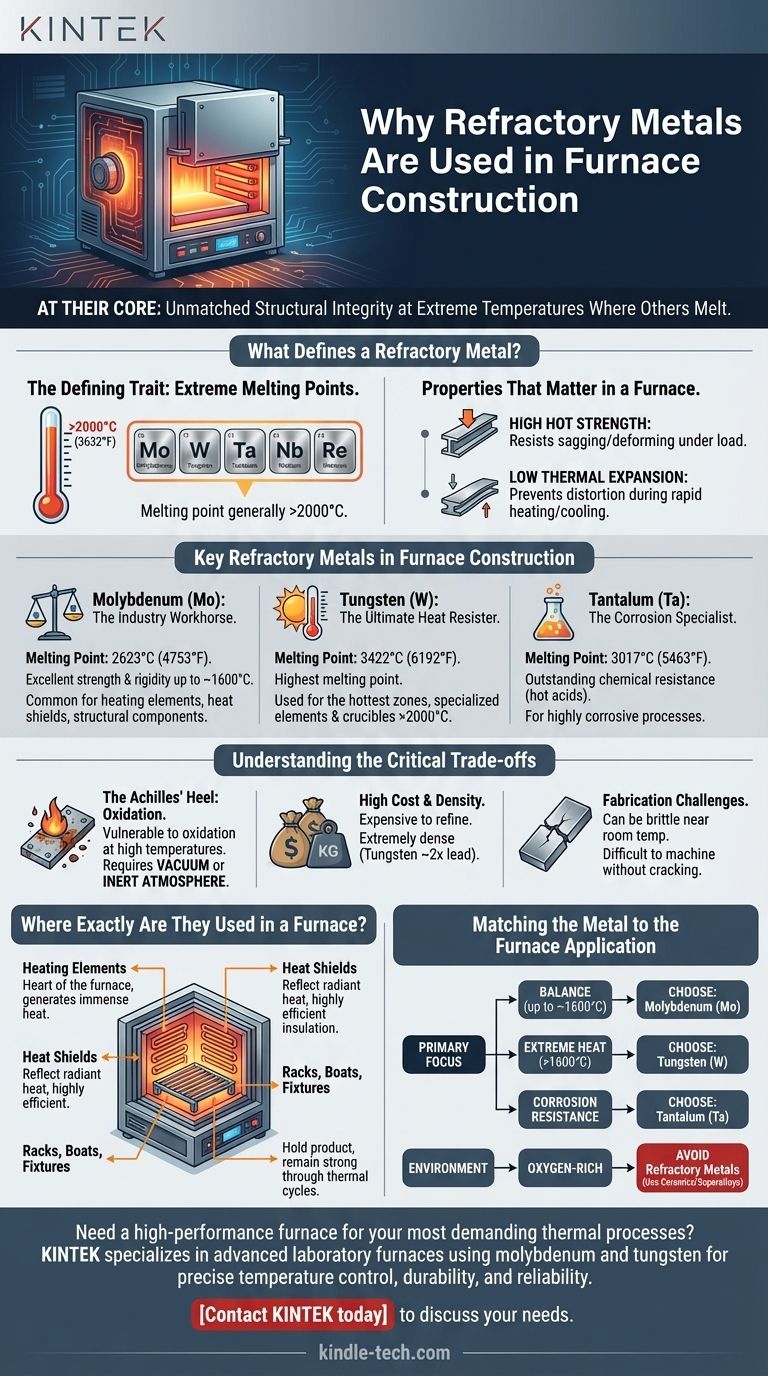

Qu'est-ce qui définit un métal réfractaire ?

Pour comprendre leur rôle, nous devons d'abord définir ce qui rend ces métaux uniques. C'est une classe de matériaux distinguée par quelques propriétés exceptionnelles.

Le trait distinctif : des points de fusion extrêmes

La caractéristique la plus fondamentale est un point de fusion exceptionnellement élevé, généralement considéré comme supérieur à 2000°C (3632°F).

Ce groupe exclusif comprend principalement le molybdène (Mo), le tungstène (W), le tantale (Ta), le niobium (Nb) et le rhénium (Re).

Les propriétés importantes dans un four

Au-delà de la simple résistance à la fusion, ces métaux possèdent un ensemble de propriétés thermiques et mécaniques qui les rendent idéaux pour les applications dans les fours.

Ils présentent une résistance élevée à chaud, ce qui signifie qu'ils résistent à l'affaissement, à l'étirement et à la déformation sous charge à des températures où d'autres métaux deviennent mous.

Ils ont également un faible coefficient de dilatation thermique, ce qui aide à prévenir la distorsion et les contraintes lors des cycles de chauffage et de refroidissement rapides.

Principaux métaux réfractaires dans la construction de fours

Bien qu'il existe plusieurs métaux réfractaires, deux sont les piliers dominants dans l'industrie des fours, un troisième étant utilisé pour des applications très spécialisées.

Molybdène (Mo) : Le pilier de l'industrie

Le molybdène offre le meilleur équilibre entre performance et coût. Avec un point de fusion de 2623°C (4753°F), il offre une excellente résistance et rigidité pour les applications jusqu'à environ 1600°C.

C'est le matériau le plus courant pour les éléments chauffants, les écrans thermiques superposés et les composants structurels tels que les rails de sole et les montants de support des fours.

Tungstène (W) : Le résistant ultime à la chaleur

Lorsque les températures doivent être encore plus élevées, le tungstène est le choix nécessaire. Il possède le point de fusion le plus élevé de tous les métaux, soit 3422°C (6192°F).

Le tungstène est utilisé pour les zones les plus chaudes d'un four, telles que les éléments chauffants spécialisés et les creusets conçus pour des processus bien au-dessus de 2000°C.

Tantale (Ta) : Le spécialiste de la corrosion

Le tantale combine un point de fusion élevé de 3017°C (5463°F) avec une résistance exceptionnelle à l'attaque chimique, en particulier des acides chauds.

Il est utilisé dans des fours spécialisés où le matériau traité est hautement corrosif et où l'inertie chimique est aussi critique que la résistance à la chaleur.

Comprendre les compromis critiques

La performance exceptionnelle à haute température des métaux réfractaires s'accompagne de limitations significatives qui dictent comment et où ils peuvent être utilisés.

Le talon d'Achille : l'oxydation

La plus grande faiblesse des métaux réfractaires est leur vulnérabilité catastrophique à l'oxydation à haute température.

Lorsqu'ils sont exposés à l'oxygène, ces métaux forment rapidement des oxydes cassants qui s'écaillent, entraînant une défaillance rapide des composants. C'est pourquoi ils sont utilisés presque exclusivement dans les fours sous vide ou les fours avec une atmosphère contrôlée et inerte (comme l'argon pur ou l'hydrogène).

Coût élevé et densité

Ce ne sont pas des matériaux de commodité. Les métaux réfractaires sont coûteux à raffiner et à fabriquer, ce qui contribue de manière significative au coût global d'un four.

Ils sont également extrêmement denses (le tungstène est près de deux fois plus dense que le plomb), ce qui doit être pris en compte dans la conception structurelle du four et le cadre de support.

Défis de fabrication

Le molybdène et le tungstène peuvent être cassants à température ambiante ou proche. Cette propriété, connue sous le nom de température de transition ductile-fragile, les rend difficiles à usiner et à former sans provoquer de fissures, nécessitant des techniques de fabrication spécialisées.

Où sont-ils utilisés exactement dans un four ?

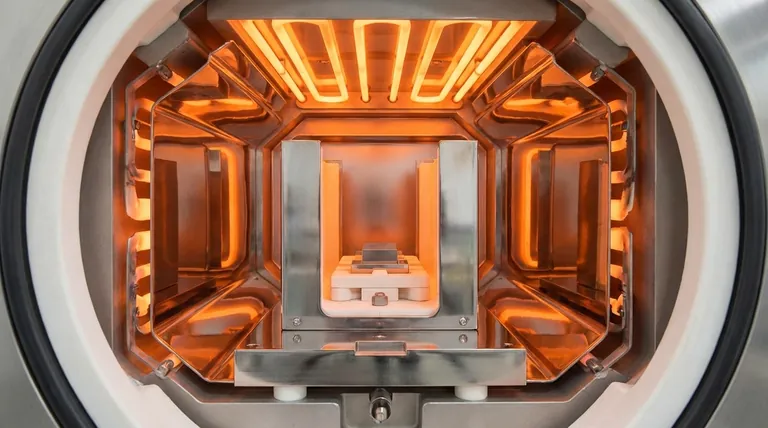

À l'intérieur d'un four sous vide ou à atmosphère inerte, vous trouverez des métaux réfractaires remplissant trois fonctions critiques.

La « zone chaude » et les éléments chauffants

C'est le cœur du four. Les éléments chauffants, souvent fabriqués à partir de fil, de tige ou de maille de molybdène ou de tungstène, sont responsables de la production de l'immense chaleur requise pour le processus.

Écrans thermiques et isolation

Au lieu d'une isolation en fibre traditionnelle (qui dégazerait dans le vide), ces fours utilisent des feuilles superposées de molybdène poli. Ces écrans réfléchissent la chaleur radiante vers la zone chaude, créant un ensemble d'isolation extrêmement efficace et propre.

Racks, bateaux et dispositifs de fixation

Les composants qui maintiennent le produit traité thermiquement doivent également résister à la température du four. Les alliages de molybdène sont couramment utilisés pour construire des racks, des plateaux ("bateaux") et des dispositifs de fixation qui restent solides et stables tout au long d'innombrables cycles thermiques.

Associer le métal à l'application du four

Votre choix de matériau est entièrement dicté par les exigences spécifiques de votre processus thermique.

- Si votre objectif principal est un équilibre entre performance et coût (jusqu'à ~1600°C) : Le molybdène est la norme de l'industrie pour presque tous les composants du four, des éléments chauffants aux racks.

- Si votre objectif principal est une capacité à température extrême (>1600°C) : Le tungstène est le choix essentiel pour les composants les plus chauds afin d'assurer la fiabilité et la longévité.

- Si votre objectif principal est la résistance à la corrosion dans un environnement à haute température et non oxydant : Le tantale est la solution spécialisée requise pour prévenir la dégradation chimique.

- Si votre four fonctionne dans une atmosphère riche en oxygène : Les métaux réfractaires sont fondamentalement inappropriés ; vous devez utiliser des céramiques avancées ou des superalliages à base de nickel/cobalt à la place.

En fin de compte, les métaux réfractaires nous permettent d'atteindre des températures de processus et une pureté environnementale qui seraient autrement impossibles.

Tableau récapitulatif :

| Métal Réfractaire | Point de Fusion (°C) | Application Clé dans le Four |

|---|---|---|

| Molybdène (Mo) | 2 623°C | Éléments chauffants, écrans thermiques, racks et dispositifs de fixation (jusqu'à ~1600°C) |

| Tungstène (W) | 3 422°C | Éléments chauffants et creusets à température extrême (>1600°C) |

| Tantale (Ta) | 3 017°C | Composants spécialisés nécessitant une résistance à la corrosion |

Besoin d'un four haute performance pour vos processus thermiques les plus exigeants ?

KINTEK se spécialise dans les fours de laboratoire avancés qui exploitent les propriétés supérieures des métaux réfractaires comme le molybdène et le tungstène. Nos solutions sont conçues pour un contrôle précis de la température, la durabilité et la fiabilité dans des environnements sous vide ou à atmosphère inerte.

Que votre application nécessite la performance équilibrée du molybdène ou la capacité à température extrême du tungstène, notre équipe peut vous aider à choisir l'équipement adapté à vos besoins spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos systèmes de fours basés sur des métaux réfractaires peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les trois types de fours ? Choisissez le bon four pour vos besoins

- À quelle température le quartz ramollit-il ? Comprendre les limites pratiques pour l'équipement de laboratoire

- Qu'est-ce que le processus de déliantage ? Un guide pour l'élimination critique du liant pour le MIM et l'impression 3D

- Comment un four est-il classé ? Comprenez les deux principaux types pour votre application

- Quelle est la différence entre un four de laboratoire et une étuve de laboratoire ? Choisissez l'outil de chauffage adapté à votre laboratoire